فرایند تولید کربن بلک

کربن سیاه با روش تجزیه حرارتی یا روش احتراق جزئی با استفاده از هیدروکربن هایی مانند روغن یا گاز طبیعی به عنوان ماده اولیه تولید می شود. مواد اولیه ترجیحی برای بیشتر فرآیندهای تولید کربن بلک، روغن سنگین (heavy oil) با محتوای بالای هیدروکربن های آروماتیک است. شکل آروماتیک کربن بیشترین نسبت کربن به هیدروژن را می دهد، بنابراین کربن موجود را به حداکثر مقدار خود و بالاترین بازده تولید می رساند. از نظر تئوری، هرچه آروماتیسیتی (aromaticity) بیشتر باشد، فرآیند نیز کارآمدتر خواهد بود. متأسفانه، با افزایش تعداد حلقه های ترکیبی، مواد از فرم مایع ویسکوز به فرم قیر های جامد تبدیل می شوند. بنابراین، در حقیقت مناسب ترین روغنها(oils) ، روغنهایی هستند که در آنها اکثر کربن به صورت موادی شامل حلقه های سه یا چهار تایی باشد.

ویژگی های دوده سیاه بسته به روند ساخت متفاوت است و بنابراین کربن سیاه بر اساس فرآیند تولید طبقه بندی می شود. دوده سیاه ای که با فرآیند کوره تولید می شود (متداول ترین روش در حال حاضر )، از کربن سیاه که با فرایندهای دیگر تولید می شود متمایز می باشد.

در ادامه به بررسی روشهای تولید کربن بلک خواهیم پرداخت:

1- فرآیندهای اکسیداتیو حرارتی

- فرآیند کوره ای سیاه (Furnace Black method)

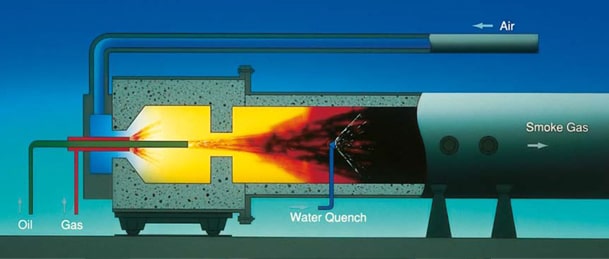

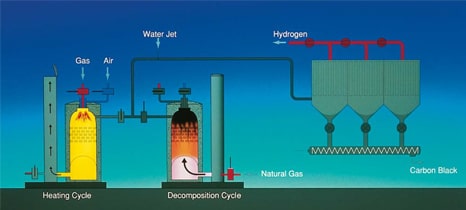

از جمله آخرین فرآیند های توسعه یافته تولید کربن بلک، روش کوره سیاه است که متداول ترین روش تولید در حال حاضر بشمار می آید. این روش پیوسته بوده و از هیدروکربن های مایع و گاز به ترتیب به عنوان ماده اولیه و به عنوان منبع گرما استفاده می شود. هنگامی که گاز طبیعی در دسترس باشد، مواد اولیه مایع به یک منبع گرمایی پاشیده می شوند که با احتراق گاز طبیعی و هوای گرم شده تولید می شود. از آنجا که این فرآیند در دمای بسیار بالا اتفاق می افتد، انجام واکنش در یک کوره با پوشش نسوز انجام می شود. پس از تشکیل کربن سیاه، فرآیند با استفاده از تزریق آب خاموش و فرونشانده می شود تا از بروز هرگونه واکنش ثانویه ناخواسته جلوگیری شود. سپس گاز شارژ شده کربن بلک از طریق یک مبدل حرارتی برای خنک سازی بیشتر عبور داده میشود، در حالی که به طور همزمان هوای فرآیند مورد نیاز را گرم می کند. یک سیستم فیلتر کیسه ای ذرات کربن سیاه را از جریان گاز جدا می کند. گازهای تولید شده توسط واکنش قابل احتراق هستند و در بیشتر موارد، در مرحله بعد از سوختن شارژ می شود تا از گرما حاصل برای خشک کردن کربن سیاه استفاده شود و یا در دیگ بخار برای تولید بخار سوزانده شود. کربن بلک جمع شده توسط فیلتر دارای چگالی بالک یا چگالی توده (Bulk Density) بسیار کمی است و بسته به نوع کاربرد آن معمولاً گلوله شده یا بیشتر متراکم می شود تا کاربری آن راحتر شود.

کربن بلک که توسط فرایند کوره ای تولید می شوند به صورت پودر متراکم سست و یا به صورت پلت های قابل دیسپرس تبدیل می شوند تا به راحتی قابل حمل ونقل باشند. در فرآیند پلت سازی مرطوب (wet pelletizing) از آب و ماده اتصال دهنده (binding agent) در میکسر مخصوص استفاده می شود تا کربن سیاه را به صورت گلوله های کروی تبدیل شود. در ادامه پلت کربن بلک در خشک کن های دوار خشک می شوند. عامل اتصال دهنده محصول را در برابر فرسایش مقاوم کرده و حمل و نقل آن آسان خواهد کرد.

کربن بلک های پلت شده با روغن (Oil-pelletized)، در درجه اول در صنایع رنگدانه سازی استفاده می شود و توسط روغن های معدنی پلت میشوند. به دلیل پوشش سبک روغن، این کربن بلک ها دیسپرسیون مطلوب داشته و تقریباً بدون گرد و غبار حمل و نقل می شوند.

روش کوره ای مزایای زیست محیطی و ایمنی کار را به همراه دارد. تاسیسات کاملاً بسته، انتشار گازهای فرآیندی و گرد و غبار را به حداقل می رساند. علاوه بر مزایای زیست محیطی، اقتصادی و فنی، انعطاف پذیری بیشتری را نیز در تولید فراهم می کند و قادر به تولید گریدهای متفاوت کربن بلک از هر فرآیند دیگری است که در حال حاضر استفاده می شود. کلیه مواد اولیه از نظر کیفیت، نوع و کمیت دقیقاً مشخص شده اند که این امکان تولید طیف گسترده ای از کربن بلک برای استفاده در کاربرد های مختلف بدون انجام تغییرات اساسی روند در هر نوع محصول را میسر میسازد.

برای مثال، می توان اندازه ذرات یا مساحت سطح ویژه را به راحتی با تنظیم پارامترهای مناسب فرآیند، تنظیم کرد. همچنین روش کوره ای به تولید کننده اجازه می دهد تا با افزودن مقادیر کم نمک فلز قلیایی تجمع ذرات و اصطلاحاً ساختار کربن سیاه را کنترل کند.

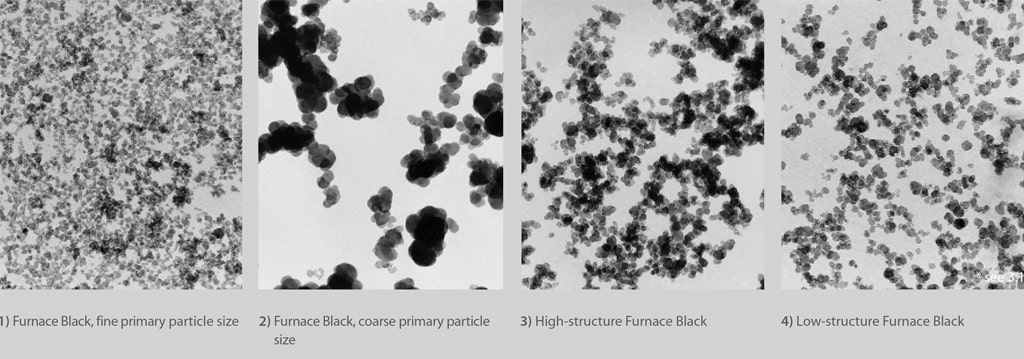

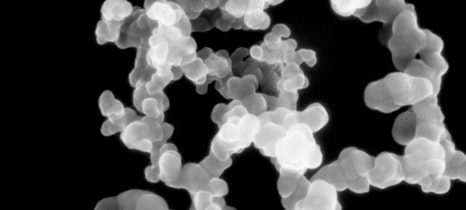

روش کوره ای، کربن بلک با اندازه ذرات اولیه 10 تا 80 نانومتر ایجاد می کند. اندازه ذرات اولیه برای نشان دادن خصوصیات کاربردی یک محصول مشخص ذکر می شود. ذرات اولیه آزاد وجود ندارند زیرا آنها به شدت با هم ذوب شده و به توده تشکیل می دهند. نمونه هایی از کربن بلک با اندازه و ساختار ذرات مختلف با استفاده از تصویر برداری میکروسکوپی الکترونی در شکل نشان داده شده است.

با این حال، هنوز تکرار خواص منحصر به فرد فرایند دوده گازی و لامپ سیاه با استفاده از فرآیند دوده کوره ای امکان پذیر نبوده است.

بنابراین به طور خلاصه فرآیند کوره ای بدین ترتیب است که کربن بلک حاصل از گاز و روغن در یک راکتور با هوای احتراق از قبل گرم شده از یک مرحله فیلتر عبور کرده و از سایر انتشارات جدا می شود. محصول به صورت گلوله مرطوب در خشک کن دوار خشک شده و در سیلوی ذخیره سازی انبار می شود. انتشار گاز و گرمای حاصل از فرآیند برای تولید بخار در دیگ بخار استفاده می شود.

- فرآیند دوده گازی (Gas Black method)

فرآیند دوده گازی (Gas Black) که در اواسط دهه 1930 توسط دگوسا (Degussa) طراحی شد و مشابه فرآیند دوده کانالی (Channel Black) است که بر اساس گاز طبیعی به عنوان ماده اولیه در ایالات متحده ایجاد شده است. از آنجا که منبع گاز طبیعی در اروپا بسیار کمیاب بود، روش دوده گازی دگوسا برای استفاده از تقطیر قطران ذغال سنگ به عنوان ماده اولیه به جای آن توسعه داده شد. فرآیند دوده گازی بر خلاف فرایند دوده کانالی، که بار قابل توجهی بر محیط زیست وارد می کند، عمل کرده و دستگاه ها به طور مداوم در خلا تمیز می شوند و کربن بلک در سیستم فیلترهای مهر و موم شده که با اختلاف قابل توجهی بالاتر از استانداردهای انتشار رسمی است جمع می شود.

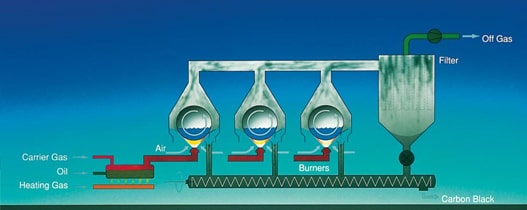

در فرآیند دوده گازی از روغن (oil) به جای گاز طبیعی به عنوان ماده اولیه استفاده می شود. روغن در یک بخارساز گرم می شود و بخارات حاصل از آن توسط یک گاز غنی از هیدروژن به یک لوله گاز منتقل می شود که مجهز به مشعل های متعدد است. شعله ها در سطح درام (ظرف استوانه شکل) آب خنک می شوند. بخشی از کربن بلک تولید شده بر روی غلتک رسوب می کند، در حالی که باقی وارد سیستم فیلتر می شوند. مرحله بعدی، دو جریان کربن بلک با هم ترکیب می شوند. ادامه فرآیند از ایجا به بعد مشابه فرآیند کوره ای است.

کنترل تغذیه مواد اولیه توسط جریان گاز حامل امکان پذیر بوده و روش دوده گازی امکان تولید کربن بلک با اندازه ذرات اولیه از 10 تا 30 نانومتر را فراهم می کند. در حالی که در گذشته از این نوع از کربن بلک عمدتا در فرمولاسیون آج لاستیک استفاده می شد، امروزه تقریباً به طور انحصاری در کاربردهای رنگدانه ای مورد استفاده قرار می گیرد که اندازه ذرات ریز کربن بلک گاز از اهمیت ویژه ای برخوردار هستند.

در نتیجه تماس با اکسیژن در دمای بالا، اکسیدهای اسیدی در سطح ذرات کربن سیاه ایجاد می شوند. بر خلاف کربن سیاه کوره ای، دوده گازی وقتی به حالت تعلیق در آب در می آیند، واکنش اسیدی دارند.

اصلاح اکسیداتیو با استفاده از دی اکسید نیتروژن، اُزون یا سایر اکسیدان ها، باعث افزایش گروه های اسیدی سطح به طور معنی دار می شود. کربن بلک های اصلاح شده بیشتر در بخش های تخصصی به عنوان مثال در صنایع پوشش و جوهر استفاده می شود. اکثریت دوده های گازی به طور اکسیداتیو دوباره اصلاح میشوند.

اساس این روش مشابه روش کانالی می باشد، اما، از دو نظر با یکدیگر تفاوت دارند:

الف- دوده های حاصل از احتراق ناقص محصول نفتی به درون استوانه های سرد شده هدایت و پس از نشستن ذرات دوده بر روی جدار استوانه ها توسط تراش دهنده های مکانیکی جدا می شوند.

ب- در این روش به جای گازهای هیدروکربنی از روغن استفاده می کنند. این عمل موجب می شود که روش دوده گازی نسبت به روش کانالی انعطاف پذیری بیشتری داشته باشد. عملیات بعدی برای آماده سازی دوده مانند عملیات روش کانالی است.

- فرآیند لامپ بلک

فرآیند لامپ بلک یا لامپ سیاه (Lamp Black) قدیمی ترین فرآیند تجاری تولید کربن بلک می باشد. این روش قبل از میلاد مسیح استفاده می شود و برای تولید انبوه مناسب نیست. با این حال، واحدهای تولیدی امروزی لامپ سیاه اشتراک بسیار کمی با کوره های باستانی کربن بلک دارند. دودکش ها و اتاق های ته نشینی مدت هاست که جای خود را به سیستم های فیلتراسیون بسیار پیچیده داده اند.

دستگاه لامپ سیاه شامل تشت چدنی است که ماده اولیه مایع را در خود نگه می دارد و توسط یک هود دودکش ضد آتش که با آجرهای نسوز پوشانده شده است، ارتقاء می یابد. شکاف هوا بین تشت و هود، علاوه بر خلاء موجود در سیستم، به تنظیم منبع هوا کمک می کند و بنابراین تولید کننده را قادر می سازد تا خصوصیات نهایی کربن بلک را تنظیم کند. گرچه گرمای تابش شده از هود باعث بخار شدن و خنک شدن نسبی مواد اولیه می شود، اما بیشتر آن به کربن سیاه تبدیل می شود. به منظور جداسازی جامدات، گازهای فرآیندهای حاوی کربن بلک یا دوده پس از مرحله خنک سازی از فیلتر عبور می کنند.

اگرچه در گذشته انواع مختلفی از لامپ سیاه تولید می شد، اما در نهایت این روش استاندارد شد تا تنها یک نوع مخصوص از کربن بلک و یک نوع کربن بلک لاستیکی تولید شود. این کربن بلک ها با با توزیع گسترده اندازه ذرات اولیه در حدود 60 تا بیش از 200 نانومتر شناسایی می شوند و به طور گسترده ای در کاربردهای خاص مورد استفاده قرار می گیرند.

- فرآیند دوده کانالی

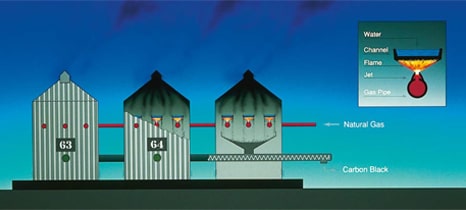

این فرایند تولید کربن بلک در اواسط قرن گذشته در ایالات متحده آمریکا توسعه یافته و بر اساس احتراق ناقص گاز طبیعی است. مشابه فرآیند دوده گازی دگوسا، شعله های آتش گاز طبیعی حاصل از تعداد زیادی مشعل کوچک در زیر کانال های آب خنک شعله ور می شوند. ذرات دوده موجود در دود حاصل از احتراق ناقص بر روی جداره کانال می نشیند که سپس توسط تراش دهنده های مکانیکی از جداره کانال جدا می شوند. دوده به دست آمده را از درون توریهای پارچه ای بسیار ریز عبور می دهند تا اگر احیانا ً سنگ ریزه هایی از جداره کانال جدا شده و همراه با دوده می باشند از آن جدا شوند.

با این حال، از دهه 1950، روش دوده کانالی به طور مداوم در صنعت لاستیک جای خود را از دست داد. به دنبال بحران نفت در دهه 1970، این فرآیند در ایالات متحده متوقف شد. دلایل آن عملکرد محدود ماده اولیه (3 تا 6 درصد) و خطر زیست محیطی ناشی از انتشار ذرات بسیار ریز کربن بلک بود. دود سیاه غلیظی که از دوده کانالی خارج می شود، می تواند کیلومترها دورتر دیده شود، بنابراین نقش اصلی را به عنوان فرآیند تولید انبوه نسبت به فرایند کوره از دست داده است.

2- فرآیندهای تجزیه حرارتی (Thermal Decomposition Processes)

- فرآیند سیاه حرارتی

این روش تولید کربن سیاه یک فرآیند غیر مداوم یا چرخه ای است که از گاز طبیعی به عنوان متداول ترین ماده اولیه استفاده می شود، اگرچه از روغن های هیدروکربن با درجه بالاتر نیز استفاده می شود. فرآیند سیاه حرارتی (Black Thermal) زمانی که بصورت پیوسته کار کند، حداکثر بازده را خواهد داشت. در این حالت دو راکتور است که به طور متناوب در چرخه هایی به مدت پنج تا هشت دقیقه کار می کنند. یکی از آنها با مخلوط گاز طبیعی یا روغن/هوا گرم می شود در حالی که دیگری با مواد اولیه خالص که تحت تجزیه حرارتی است تغذیه می شود.

همچنین می توان فرآیند سیاه حرارتی را در گروه فرآیندهای اکسیداتیو حرارتی قرار داد، با این تفاوت که تولید انرژی و واکنش تجزیه همزمان نیستند. با این حال، این واقعیت که تشکیل واقعی کربن سیاه در غیاب اکسیژن و در کاهش دما رخ می دهد، منجر به تشکیل کربن سیاه با خصوصیات متفاوت با خصوصیات کربن سیاه حاصل از فرآیندهای اکسیداتیو حرارتی می شود.

کربن بلک حاص از فرآیند سیاه حرارتی نسبتاً آهسته تشکیل می شود، در نتیجه اندازه ذرات اولیه درشت از 300 تا 500 نانومتر، به عنوان حرارت متوسط (medium thermal) نامیده می شود. با این حال، سابقا هنگام استفاده از گاز طبیعی به تنهایی به عنوان ماده اولیه، این امکان وجود داشت تا آن را با گازهای بی اثر رقیق نمایند تا سیاه حرارتی متشکل از ذرات اولیه در محدوده 120 تا 200 نانومتر تولید شود که به عنوان حرارتی ریز (fine thermal) نامیده می شود.

- فرآیند استیلن سیاه

در دماهای بالاتر، تجزیه گرمازا استیلن باعث تولید کربن و هیدروژن می شود و اساس فرآیند استیلن سیاه را تشکیل می دهد. هیدروکربن ها معمولاً به منظور جلوگیری از افزایش دمای راکتور به دلیل واکنش گرمازا، به استیلن اضافه می شوند. هنگامی که مخلوط واکنش خنک شد، کربن سیاه از هیدروژن جدا می شود. روش ای که در تهیه استیلن سیاه از آن استفاده می شود به طور قابل توجهی آن را از کربن بلک اکسیداتیو حرارتی متمایز می کند. اگرچه اندازه ذرات اولیه استیلن سیاه در همان محدوده برخی از سیاهای کوره ای (30 تا 40 نانومتر) است، اما ساختار آن به طور محسوسی از شکل کروی دور شده است.

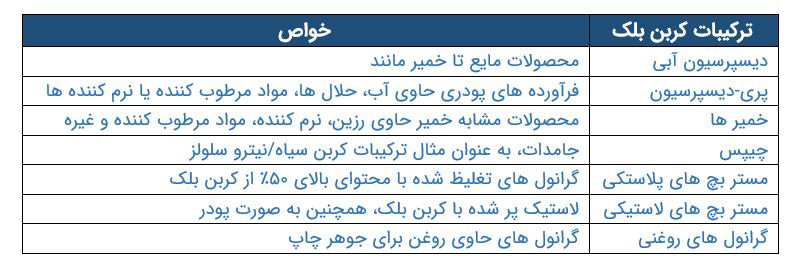

3- کربن بلک دیسپرس شده، مستربچ های پلاستیکی و لاستیکی

کربن بلک می تواند به فرم دیسپرس شده به مشتری تحویل داده شود، به طوریکه برای رفع مشکلات خاص پراکندگی و همچنین کاهش سطح آلودگی در هنگام استفاده مورد توجه می باشد. در این حالت کربن سیاه در طیف گسترده ای از غلظت ها در انواع محیط های مایع و جامد دیسپرس می شود. نوع کربن بلک و پایه (محمل) معمولاً توسط مشتری جهت کاربری های مختلف مشخص می شود. این ترکیبات براساس شکل ظاهری آنها طبقه بندی می شوند.