رزین های اپوکسی یا پلی پوکساید با طیف گسترده ای از زمینه های کاربردی یکی از متنوع ترین گروه های پلیمرترموست یا همان گرما سخت می باشد. اپوکسی از خانواده رزین های دو جزئی بوده و با واکنش دو جز اصلی رزین اپوکسی و هاردنر (سخت کننده) پخت (پلیمریزاسیون و اتصال عرضی) تهیه می شود.

در این مقاله به تاثیر و الزام حضور افزودنی های ضد کف اپوکسی (آنتی فوم اپوکسی) و دیسپرس کننده رنگدانه در پوشش های کف اپوکسی پرداخته خواهد شد. رزین اپوکسی نه تنها از مقاومت، سختی و کارایی عالی برخوردار است، بلکه در هنگام اعمال و پخت باعث ایجاد مواد فرار و کوچک شدن حجم نشده و چسبندگی بسیار خوبی با سطح مواد به خصوص سطوح بتن دارد.

مقدمه

در اواخر دهه 1930، شیمی دان سوئیسی به نام دکتر پیر کاستان (Dr. Pierre Castan) از پیشگامان رزین های اپوکسی و دکتر گرینلی (Dr. S.O. Greenlee ) در ایالات متحده اولین محصولات واکنش بیس فنول (Bisphenol A) و اپی کلروهیدرین (Epichlorohydrin) را سنتز نمودند. این مواد توسط گروه های اپوکسید (Epoxide groups) انتهایی اشان مشخص می شدند. تولید و معرفی تجاری این خانواده در سال 1947 اتفاق افتاد و انواع جدید اپوکسی، حداقل 25 نوع مشخص از دهه 1950 تا دهه 1970 تهیه شد.

اپوکسی چیست؟

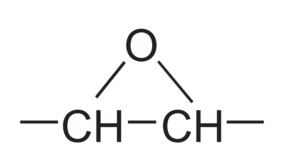

اصطلاح عمومی اپوکسی (epoxy)، یا اپوکسید (epoxide) به معنای پایه رزین های ترموپلاستیک (thermoplastic)، پخت نشده (uncured) و همچنین پلاستیک های کراس لینک شده ترموست (thermoset)، پخت شده (cured) است. گروه a-epoxy یا 1،2-epoxy رایج ترین بخش عملکردی است (شکل 1) و شامل یک حلقه سه عنصره حاوی یک اتم اکسیژن که با دو اتم کربن پیوند داده شده است می باشد. حضور این گروه، یک مولکول را به عنوان اپوکسید تعریف می نماید. از این حلقه به عنوان حلقه اکسیران نیز یاد می شود.

از نظر شیمیایی، یک رزین اپوکسی شامل بیش از یک گروه اپوکسی است که به صورت انتهایی، چرخه ای یا داخلی در یک مولکول واقع شده است و می تواند از طریق یک واکنش گرمازا به حالت جامد تبدیل شود. بنابراین در یک تعریف جامع می توان گفت که رزین اپوکسی از بهم پیوستن مونومرهای متنوع که در انتهایشان یک گروه اپوکساید قرار دارد تشکیل می شود. از این رو، با توجه به اینکه پایه مولکولی می توانند بسیار متنوع باشند و انواع مختلفی از رزین های اپوکسی با کاربردهای متفاوت بدست می آید. قسمت غیراپوکسی مولکول ممکن است هیدروکربن آلیفاتیک، سیکلوآلیفاتیک یا آروماتیک و یا غیر هیدروکربن و احتمالاً قطبی باشد. همچنین ممکن است دارای بخشهای غیراشباع باشد.

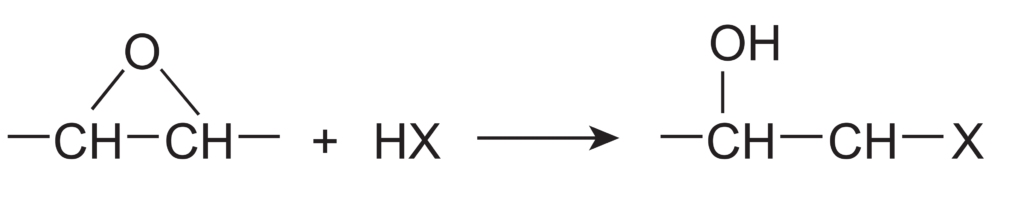

حلقه اپوکسی سه عضوی نسبت به بسیاری از مواد واکنش پذیر می باشد، به ویژه توسط اهدا کنندگان پروتون، به طوری که واکنش هایی از شکل شماتیک زیر ممکن است رخ دهد:

چنین واکنشهایی منجر به گسترش زنجیره ای و اتصال متقاطع یا همان کراس لینک شدن بدون حذف مولکولهای کوچک مانند آب می شود. واکنش پلی اپوکسیدها با خود یا با هاردنرهای چند منظوره، یک پلیمر ترموست را تشکیل می دهد، که اغلب دارای خواص مکانیکی مطلوب و مقاومت حرارتی و شیمیایی بالایی است همچنین این مواد نسبت به بسیاری از انواع دیگر پلاستیک های ترموست، انقباض پخت (curing shrinkage) کمتری از خود نشان می دهند.

هاردنر و عوامل کیور کننده

رزین های اپوکسی ممکن است از طریق هموپلیمریزاسیون کاتالیزوری با یکدیگر واکنش کراس لینک شدن داشته باشند و یا با طیف وسیعی از واکنش دهنده های مختلف از جمله آمین های چند منظوره، اسیدها (و انیدریدهای اسید)، فنل ها، الکل ها و تیول ها (که معمولاً مرکاپتان نامیده می شوند) واکنش نشان دهند. این واکنش دهنده های مشترک اغلب به عنوان هاردنر یا عامل کیور کننده (hardeners or curatives) نامیده می شوند و واکنش اتصال متقابل یا همان کراس لینک شدن معمولاً به عنوان کیور شدن (curing) نامیده می شود.

ده ها ماده شیمیایی وجود دارد که می تواند برای کیور یا همان پخت اپوکسی استفاده شود که از جمله آنها می توان به آمین ها (amines)، ایمیدازول ها (imidazoles)، آنیدریدها (anhydrides) و مواد شیمیایی حساس به نور(photosensitive chemicals) اشاره نمود.

به طور کلی، رزین های اپوکسی پخت نشده (uncured) دارای خواص مکانیکی، شیمیایی و مقاومت در برابر حرارت ضعیف می باشد و خواص خوب از طریق واکنش رزین اپوکسی خطی با عوامل پخت مناسب جهت تشکیل ساختارهای سه بعدی کراس لینک شده بدست می آید. پخت رزین های اپوکسی یک واکنش گرمازا است و در صورت عدم کنترل میتواند باعث تخریب گرمایی شود.

پخت ممکن است از طریق واکنش هموپلیمریزاسیون یک اپوکسی با خود(homopolymerisation) یا با تشکیل یک کوپلیمر با عوامل پخت چند منظوره یا سخت کننده ها حاصل شود. پخت باعث بالا رفتن کیفیت مواد مانند مقاومت، دوام، قابلیت انعطاف پذیری و چسبندگی می شود. در اصل، هر مولکول که دارای هیدروژن واکنش پذیر باشد ممکن است با گروه های اپوکسید رزین اپوکسی واکنش دهد. گروه های معمول هاردنرهای رزین های اپوکسی شامل آمین ها، اسیدها، انیدریدهای اسید، فنل ها، الکل ها و تیول ها هستند. واکنش پذیری نسبی این مواد به ترتیب فنل <انیدرید <آمین آروماتیک <سیکلوآلیفاتیک آمین <آلیفاتیک آمین <تیول می باشد.

کاربرد اپوکسی

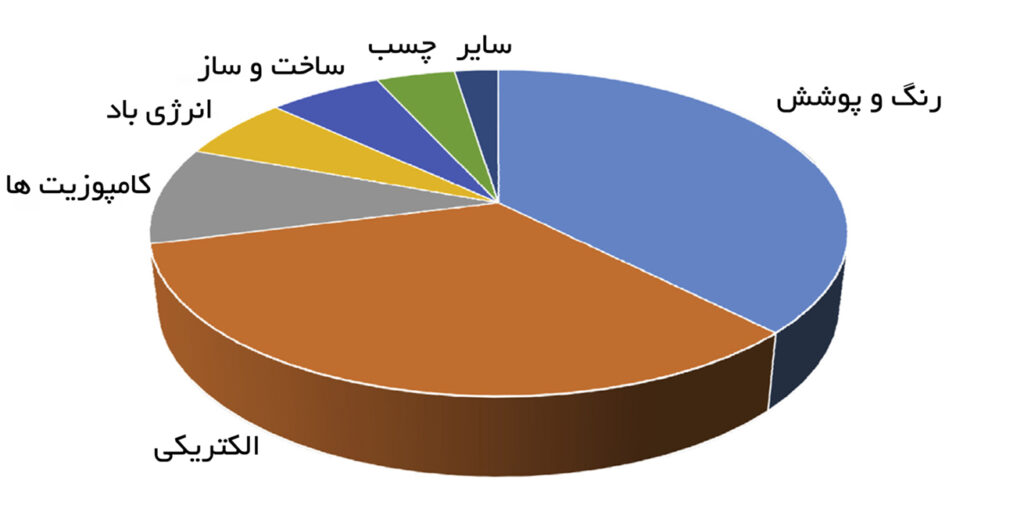

کاربردها برای مواد مبتنی بر اپوکسی گسترده بوده و شامل رنگ و پوشش، چسب ها، قالب های صنعتی و کامپوزیت ها، سامانه های الکتریکی، مصارف خانگی، دریایی، هوا فضا و هنری می باشد. به طور کلی، رزین های اپوکسی با خواص چسبندگی عالی، مقاومت شیمیایی و حرارتی مناسب، خواص مکانیکی خوب و عایق های الکتریکی بسیار خوب شناخته می شوند. لازم به ذکر است که بسیاری از خصوصیات اپوکسی ها قابل اصلاح هستند (به عنوان مثال اپوکسی های پرشده از نقره با خاصیت هدایت الکتریکی خوب در دسترس هستند، اگرچه اپوکسی ها به طور معمول عایق الکتریکی می باشند).

تقریباً 40٪ از ارزش بازار کاربرد اپوکسی را صنعت رنگ و پوشش تشکیل می دهند. در پوشش ها، اپوکسی معمولاً با رزین های دیگر مانند آلکیدها، آمینو رزین ها و فنولیک ها مخلوط می شوند، و یا ممکن است از طریق گرم کردن با اسیدهای چرب استری شوند. نمونه هایی از پوشش های سطحی شامل سیستم های اپوکسی دو بخشی هستند که به طور گسترده در صنایع دریایی و سایر زمینه ها برای محافظت سازه های فولادی در برابر خوردگی استفاده می شوند.

از زمینههای پرکاربرد در استفاده از رزین اپوکسی در صنایع پوشش می توان به کفپوش های اپوکسی اشاره نمود که محبوب ترین کاربردهای آن: کفپوش اپوکسی ساختمان، کفپوش اپوکسی صنعتی، کفپوش اپوکسی تجاری، کفپوش اپوکسی پارکینگی، کفپوش اپوکسی آنتیاستاتیک کانداکتیو، کفپوش اپوکسی آنتیباکتریال، کفپوش اپوکسی سهبعدی می باشد. بسیاری از طبقات ادارات، کارخانه ها و انبارها با کفپوش پوشانده شده اند. ویژگی های مورد توجه در کفپوش به خواص فیزیکی خوب و قیمت پایین آن می باشد. پوشش های پلی اورتان و پوشش های اپوکسی برای این کف ها استفاده می شود. به خصوص، پوشش های کف اپوکسی به دلیل دوام عالی، مقاومت در برابر سایش، تحمل بار، مقاومت در برابر ضربه، مقاومت در برابر مواد شیمیایی، مقاومت در برابر روغن و غیره بسیار مورد استفاده قرار می گیرند.

ازجمله اصلی ترین اجزای ساخت در کفپوش اپوکسی می توان به:

- رزین اپوکسی

- هاردنر اپوکسی (سخت کننده)

- پرکننده ها

- مواد ایجاد کننده رنگ

- سایر مواد افزودنی آلی و معدنی با توجه به کاربرد مورد نظر اعم از ضد کف اپوکسی و دیسپرس کننده ها و عوامل لولینگ یا همتراز کننده ها اشاره کرد.

در ادامه به بررسی برخی از این اجزا خواهیم پرداخت:

مواد افزودنی برای پوشش کف اپوکسی بدون حلال

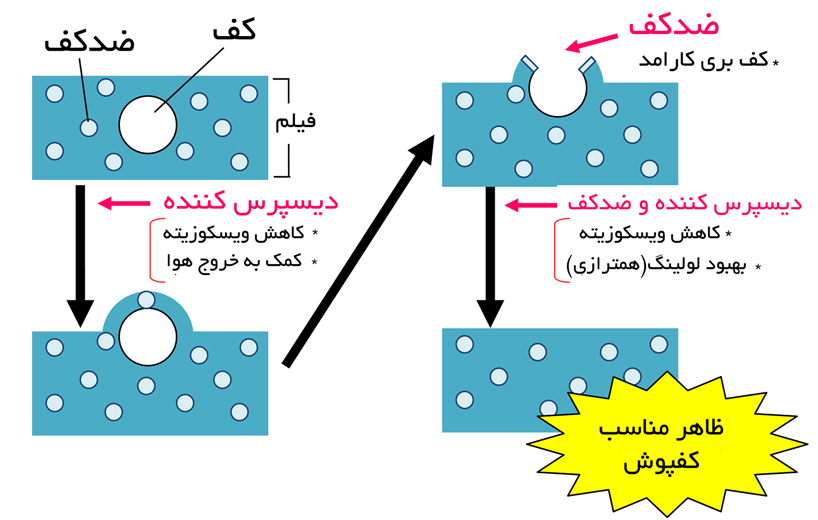

اخیراً، با توجه جامعه جهانی به مسائل زیست محیطی کفپوش های اپوکسی بدون حلال محبوبیت بیشتری پیدا کرده اند. انواع بدون حلال برای سلامتی بهتر بوده و بوی نامطبوع کمتری دارند. بعلاوه، با استفاده از یک کفپوش بدون حلال، می توان پوشش ضخیم تری بدست آورد. از طرف دیگر، با حذف حلال از سیستم مشکلات بسیاری مانند ایجاد کف، افزایش ویسکوزیته، کارایی ضعیف و لولینگ ضعیف بوجود می آید. در اینجاست که افزودنیهای مختلف برای حل این مشکلات مورد استفاده قرار میگیرند.

در ترکیب کفپوش های اپوکسی بدون حلال با استفاده از افزودنی های دیسپرس کننده، همتراز کننده (لولینگ) و ضد کف از بروز نقایص فیلم پوشش مانند ایجاد حفره و جدایی رنگ جلوگیری می شود. به خصوص، در مورد کفپوش اپوکسی، استفاده از ضد کف و دیسپرس کننده کمک بزرگی به بالا آمدن و از بین رفتن حباب های هوا خواهد کرد. اگر حباب های هوای موجود شناور نباشند و در فیلم پوشش باقی بمانند، ممکن است منجر به چسبندگی ضعیف پوشش به سطح و یا ایجاد نواقص سطحی و ظاهری در پوشش گردد. همچنین هنگامی که از ادتیوهای دیسپرس کننده، ضد کف و مواد همتراز کننده در پوشش استفاده نشود، ممکن است رنگدانه های مورد استفاده بسته به نوع آنها قبل و بعد از پخت فام متفاوت ایجاد کنند.

در ادامه به مواد افزودنی مورد استفاده برای کفپوش اپوکسی بدون حلال پرداخته خواهد شد.

افزودنی مرطوب کننده و دیسپرس کننده

در جهت ایجاد یکنواختی رنگ باید از افزودنی مرطوب کننده و دیسپرس کننده مناسب استفاده گردد تا رنگدانه ها به خوبی در محیط رزین باز، پخش و تثبیت گردند. همچنین جهت ایجاد لولینگ مناسب و جلوگیری از فلوتاسیون از ترکیب خوبی از سیلیکون می توان استفاده کرد.

ماده مرطوب کننده و دیسپرس کننده رنگدانه NACODISPER-2-2-S معادل,BYK P104S EFKA 4046 یک محصول مرطوب کننده و دیسپرس کننده برای رنگدانه های معدنی و آلی در پوشش هایه پایه حلال و بدون حلال به خصوص کفپوش های اپوکسی می باشد که با بهبود اندازه ذرات رنگدانه و پر کننده در رنگ، باعث بهبود فام فیلم نهایی می شود. ویژگی بارز این محصول جلوگیری از جدایش (فلوتاسیون) تیتانیم دی اکساید در ترکیب با رنگدانه های آلی فتالوسیانین می باشد. همچنین این محصول به فرایند همتراز شدن (لولینگ) و کف زدایی رنگ کمک می کند.

خواص ویژه:

- جلوگیری از ایجاد فلوتاسیون رنگدانه تیتانیم دی اکساید در ترکیب با رنگدانه های فتالوسیانین

- کمک به همترازی (لولینگ) و کف زدایی در رنگ

- ایجاد دانه بندی مناسب در زمان کوتاه

- کاهش ویسکوزیته حین آسیاب

- بهبود براقیت پوشش نهایی

- ایجاد فام مناسب در پوشش نهایی

افزودنی ضد کف اپوکسی یا دفومر اپوکسی

در هنگام ذخیره سازی، حمل و نقل و استفاده از رزین اپوکسی کف زیادی تولید خواهد شد. در این زمان، عامل ضد کف اپوکسی یا همان دفومر اپوکسی (defoaming agent for epoxy) کمک زیادی در از بین بردن کف خواهد کرد. ضد کف اپوکسی عمدتا برای اپوکسی فرموله شده است وعمدتا با توجه به مواد ساخته شده توسط اپوکسی و کف ایجاد شده در آن هنگام کار طراحی شده است. هدف اصلی این است که خاصیت ضد کف در هنگام تولید، اختلاط، حمل و نقل یا تحرک پایدار باشد و از ایجاد کف جلوگیری شود.

مواد اولیه اصلی ضد کف اپوکسی (دفومر اپوکسی) چربی، مواد معدنی، اتر، روغن معدنی و غیره است. خاصیت کف بری بالا، ماندگاری این خاصیت در سیستم و همچنین دوز مصرف کم حتی در دمای بالا و شرایط قلیایی قوی، بدون تأثیر بر خواص اساسی سیستم جزو اساسی ترین خواص ضدکف به شمار می آید.

ضد کف NACOPFOAM-E-1 معادل EFKA 2722, EFKA 2723, BYK A 530 یک محصول ضد کف بر پایه سیلیکون و پلیمر برای استفاده در پوششهای پایه حلال و بدون حلال بوده و به ویژه برای سیستم های کفپوش اپوکسی پیشنهاد می گردد. دارای قدرت حدف کف مناسب در مدت زمان قابل قبول، ایجاد سطح عاری از حفره و صاف و هموار در پوشش نهایی قابل مقایسه با محصولات مشابه EFKA و BASF، عدم ایجاد ماتی در پوشش نهایی، دوز مصرفی و قیمت بسیار مناسب و بدون بوی حلال های آلی می باشد.

خواص ویژه:

- کارایی مناسب در از بین بردن کف و جلوگیری از ایجاد کف

- ایجاد سطح بدون حفره و صاف در پوشش نهایی

- حفظ چسبندگی بین لایه های کفپوش

- عدم ایجاد ماتی در پوشش نهایی و حفظ براقیت

- دوز مصرفی و قیمت بسیار مناسب

- بدون بوی حلال های آلی

شکل 4 نتایج تست کیفیت ضد کف سیلیکونی مخصوص اپوکسی NACOPFOAM-E-1 در مقایسه با ضد کف اپوکسی EFKA 2722 و نمونه ضد کف سیلیکونی معمولی در یک پوشش کف اپوکسی بدون حلال است.

در مقایسه با ضد کف سیلیکونی معمولی، ضد کف سیلیکونی مخصوص اپوکسی NACOPFOAM-E-1 یک اثر کف زدایی عالی نشان داده است. همانطور که در شکل 4 نمایان است ضد کف اپوکسی NACOPFOAM-E-1 نتایجی قابل قبول و مشابه با کیفیت ضد کف اپوکسی EFKA 2722 از خود نشان داده است.

جمع بندی:

هنگامی که هوا وارد مایع می شود، “اثر حفره” مایع منجر به ایجاد تعداد زیادی حباب می شود که بسیار متحرک هستند. این حباب ها به صورت حباب های قابل مشاهده و نامرئی تقسیم میگردند. توسط برخی از روش های کف زدایی فیزیکی مانند کف زدایی از طریق ایجاد خلا، فقط حباب های قابل مشاهده را می توان از بین برد، اما این روش جهت حذف حباب های ریز در مایع مناسب نیست.

با توجه به اینکه در روش تولید پلیمریزاسیون رزین اپوکسی جامد می شود و این واکنش گرمازا است، بنابراین در واکنش پخت، با پیشرفت واکنش، افزایش دما باعث ایجاد حباب های ریز در سیستم رزین اپوکسی گرم می شود. گاز ایجاد شده با سیستم اپوکسی سازگار نیست، مهاجرت درسیستم و به هم پیوستن آنها منجر به ایجاد حباب های بزرگتری می شود.

کف موجود در یک مایع به سمت سطح شناور می شود و سپس به کمک ذرات ضد کف از بین می رود. با این حال، اگر ویسکوزیته محلول پوشش زیاد باشد، سرعت شناوری کف کم شده، بنابراین، فیلم پوشش قبل از رسیدن کف به سطح، پیوند عرضی (کراس لینک) می شود. بنابراین کف زدایی از یک سیال با ویسکوزیته بالا بسیار دشوار است.

یک دیسپرس کننده مناسب باعث کاهش ویسکوزیته پوشش شده و جریان نیوتنی ایجاد می کند، بنابراین به آزاد شدن هوا کمک می کند و ضد کف می تواند حباب های کف موجود در سطح را با کمک مواد پخش کننده به طور کارآمد بشکند. بنابراین استفاده ترکیبی از یک ماده دیسپرس کننده و ضد کف باعث اثر هم افزایی می شود. بعلاوه، ویسکوزیته پایین تر ایجاد شده توسط ماده دیسپرس کننده، برای لولینگ یا همترازی پوشش مناسب است.

همانطور که در بالا اشاره شد ترکیبی از یک ماده دیسپرس کننده و ضد کف باعث ایجاد سطوح عالی فیلم می شود.