نویان افزون شیمی اولین و تنها تولید کننده تخصصی افزودنی لولینگ/همتراز کننده/همسطح کننده/بهبود دهنده جریان پذیری با کد NACO-L 3077، معادل عملکردی محصول EFKA 3777 برای تمام رنگ ها و پوشش ها بر پایه حلال، شما را به مطالعه این مقاله دعوت می نماید.

همترازی یا لولینگ چیست؟

رضایت کاربران نهایی از محصول به شدت تحت تأثیر کیفیت و ظاهر محصول مورد نظر می باشد. محصولی با پوشش خارجی صاف و همتراز، ظاهر براق تر و عملکرد مناسب تری دارد.

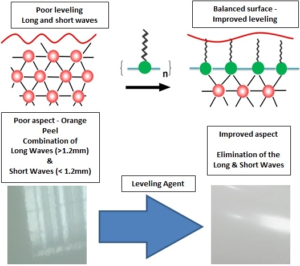

همترازی یا لولینگ از جمله ویژگی های ظلاهری پوشش ها است و زیبایی شناسی سطح پوشش داده شده را تعیین می کند. به زبان ساده، همتراز شدن (لولینگ leveling) عیاری از توانایی روکش در جریان پذیری پس از اجرا برای از بین بردن هرگونه نقایص سطحی می باشد. تراز شدن (لولینگ leveling) به شدت به خواص جریانپذیری پوشش، کشش سطحی، پارامترهای کاربرد و شرایط خشک شدن بستگی دارد. برخی از نمونههای مشاهده شده از عیوب سطحی که ممکن است در لایههای رنگ شده با همترازی یا لولینگ ضعیف مشاهده شود عبارتند از:

• پوست پرتقالی Orange peeling

• حفره ها Craters

• چشم ماهی Fisheyes

• ردپای قلم مو Brush marks

• سوراخ زدن و غیره Pinholes, etc

بسیاری از این عیوب در نتیجه تفاوت کشش سطحی موضعی مواد خام درگیر، آلاینده های بستر یا اختلاف کشش سطحی در نتیجه تبخیر حلال بوجود می آیند.

بنابراین، پوشش ها برای داشتن ظاهری صاف و یکنواخت نیاز به جریان پذیری و همترازی (لولینگ) مناسب دارند که معمولاً با استفاده از عوامل همتراز کننده (لولینگ) در فرمول پوشش به دست می آیند. استفاده صحیح از مواد روان کننده و همتراز کننده (leveling agents) می تواند به طور قابل توجهی از ایجاد این عیوب جلوگیری کند.

چرا تراز کردن (لولینگ) برای رنگ ها و پوشش ها اهمیت دارد؟

همترازی بهینه، عملکردهای مثبت بسیاری در یک پوشش بهمراه دارد. برای مثال کیفیت پخش لایه رنگ اعمال شده در یک لایه صاف، هموار و همگن افزایش می یابد. افزودنی های تراز کننده Leveling additives اغلب در فرمولاسیون گنجانده می شوند تا با بهبود عملکرد رنگ، امکان استفاده از پوشش های نازک تر و صرفه جویی در مواد را فراهم نمایند.

جریانپذیری مناسب و همترازی (لولینگ) ویژگی های کلیدی برای پوشش ها هستند که منجر به نتایج برتر در ظاهر محصول نهایی می شود، و در صنایع مختلف مانند پوشش های صنعتی عمومی، پوشش قوطی و کویل، صنایع چوب، صنایع خودرو و غیره کاربرد دارند.

چه زمانی از عوامل همتراز کننده (لولینگ) استفاده کنیم؟

اگر فرمول پوشش به گونه ای باشد که به طور موثر یا بدون ایجاد نقصی در پوشش خشک شود، عوامل تراز کننده فرمول پوشش را بهبود نمی بخشند و نیازی به استفاده از لولینگ نمی باشد. چند مثال از استفاده از عوامل تسطیح کننده سطح به شرح زیر می باشد:

* فرمول بندی مجدد پوشش های پایه آب و با درصد جامد بالا. این پوشش اغلب کشش سطحی بالاتری دارد و ممکن است به مواد همتراز کننده نیاز داشته باشد تا از خشک شدن پوشش بدون هیچ گونه نقص ظاهری اطمینان حاصل شود.

* اسکیل آپ محصول از شرایط آزمایشگاهی کنترل شده به تولید صنعتی. یک پوشش ممکن است در تولید صنعتی رفتار متفاوتی از شرایط آزمایشگاهی داشته باشد که منجر به ایجاد نواقص سطحی شود. از این رو، عوامل همتراز کننده ممکن است به عملکرد مناسب پوشش برای سطوح دارای نقص یا آلودگی کمک کنند.

عوامل موثر بر همترازی (لولینگ) کدامند؟

همانطورکه پیش از این نیز اشاره شد، همتراز شدن (لولینگ leveling) عیاری از توانایی روکش در جریان پذیری پس از اجرا برای از بین بردن هرگونه نقایص سطحی می باشد. تراز شدن (لولینگ leveling) به شدت به خواص جریانپذیری پوشش، کشش سطحی، پارامترهای کاربرد و شرایط خشک شدن بستگی دارد. در ادامه عواملی که بر همترازی در رنگها و پوششها تأثیر میگذارند را مرور خواهیم کرد.

* کشش سطحی و همترازی

کنترل لولینگ (همترازی) و جریان پذیری یک پوشش تماماً در ارتباط با کنترل کشش سطحی سیستم است. کشش سطحی، با نماد γ، که معمولاً به عنوان نیروی نامتعادل تعریف میشود، در یک ماده عمل میکند تا کوچکترین سطح ممکن را تحت شرایط تنظیم شده تطبیق دهد. کشش سطحی ویژگیای در مایعها است که باعث میشود لایه بیرونی آنها به صورت ورقهای کشسان عمل کند. این نیروهای نامتعادل به دلیل نیروهای منسجم بین مولکولها در لایه سطحی رخ میدهند که در مقایسه با مولکولهای فاز داخلی به طور یکنواخت در همه جهات توزیع نمیشوند.

• اصطلاح “سطح” “surface” برای مرز بین فاز متراکم (مایع یا جامد) و گاز یا مایع استفاده می شود.

• اصطلاح “رابط” “interface” برای توصیف محل اتصال بین دو فاز استفاده می شود.

تقریباً تمام عیوب سطحی مربوط به کشش سطحی است و با تنظیم دقیق کشش سطحی یا گرادیان کشش سطحی سیستم ها، بسیاری از عیوب سطحی از جمله لولینگ ضعیف یا ظاهر پوست پرتقالی را می توان برطرف کرد. کاهش کشش سطحی یک پوشش، نیروهای جاذبه را به صورت موضعی در سطح، بین مولکول های مجاور کاهش می دهد و در نهایت باعث جریان بهتر می شود.

لولینگ مناسب صرفاً با کاهش کشش سطحی به کمترین حد ممکن، انجام پذیر نیست. تراز کردن می تواند به عوامل دیگری مانند ویسکوزیته رنگ، روش اعمال و موقعیت افقی یا عمودی نیز بستگی داشته باشد. درک این نکته مهم است که تمام مواردی مانند تر شدن بستر، تشکیل کف، جریانپذیری و لولینگ و لغزش ویژگیهای وابسته به یکدیگر هستند.

* تر شدن سطح و همترازی

تمام پوشش ها حاوی مواد فعال سطحی مانند عوامل مرطوب کننده (تر کننده) wetting agents و اصلاح کننده های سطح surface modifiers هستند. تر شدن لایه زیرین و لولینگ فیلم مایع به کشش سطحی پوشش و همچنین به کشش سطحی بستر زیر پوشش بستگی دارد.

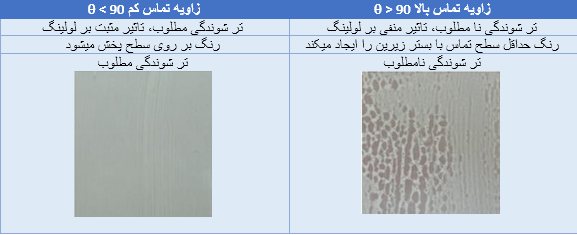

رنگ زمانی بستر زیرین را تر می کند که سطح زیر کشش سطحی برابر یا بالاتر از خود رنگ داشته باشد. بنابراین، تر شدن ضعیف ناشی از کشش سطحی بالاتر رنگ ها در مقایسه با کشش سطحی لایه زیرین آنها است.

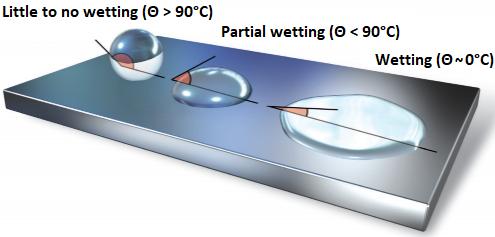

زاویه تماس Contact angle یکی از روش های رایج برای اندازه گیری ترشوندگی یک سطح یا ماده است.

** کاهش کشش سطحی مایع (رنگ یا پوشش) باعث افزایش تر شوندگی سطح شده که آن هم تاثیر مثبتی بر لولینگ و همترازی دارد.

** هر دو فرآیند، تر کردن و تراز کردن، از نظر کشش سطحی الزامات متضادی دارند.

اگر کشش سطحی بیش از حد بالا باشد، تر شدن ضعیف همراه با تشکیل عیوب احتمالی مانند حفره رخ می دهد.

اگر کشش سطحی خیلی کم باشد، لولینگ ضعیف رخ می دهد و می تواند باعث ایجاد پوست پرتقالی شود.

* رئولوژی/ ویسکوزیته و همترازی

همتراز کردن را می توان از طریق تغییرات رئولوژی بهبود بخشید. تنظیم رئولوژی را می توان با استفاده از حلال ها انجام داد. حلال با نقطه جوش بالا نه تنها ویسکوزیته رنگ را کاهش می دهد، بلکه باعث افزایش آهسته تر ویسکوزیته پس از اعمال از طریق سرعت تبخیر کم می شود. بنابراین، زمان بیشتری برای همترازی در سیستم ایجاد میشود. استفاده از عوامل لولینگ پلیمری روش دیگری برای اصلاح رئولوژی لایه سطحی فیلم رنگ می باشد. به عنوان مثال، پلی آکریلات ها (polyacrylates) که معمولاً تأثیر متوسطی بر کشش سطحی رنگ نشان می دهند، اختلاف کشش سطحی موضعی را کاهش می دهند و به دنبال آن یک لولینگ یکنواخت ایجاد می شود.

* افزودنی های بکار رفته در فرمولاسیون و همترازی

تراز کردن به اجزای اصلی فرمول رنگ مانند حلال ها، بایندر ها، پیگمنت ها و اکستندرها مربوط می شود. اعمال تغییراتی در ترکیب بایندر، به عنوان مثال افزودن (سلولز استو بوتیرات) (Cellulose Aceto Butyrate) معمولاً به بهبود لولینگ سیستمهای پایه حلال صنعتی و خودرویی کمک میکند. انتخاب اکستندر مورد استفاده تا حد زیادی بر لولینگ سیستم های پایه آب تأثیر می گذارد. به عنوان مثال، در صورت استفاده از کائولن (kaolin)، ماهیت صفحه ای ذرات کائولن تعادل خوبی در جریانپذیری و تراز شدن ایجاد می کنند زیرا این ذرات تمایل دارند به موازات سطح رنگ همتراز گردند.

* نقش حلال ها در همترازی

حلال های استفاده شده در فرمولاسیون برای رسیدن به همترازی مورد نیاز بسیار مهم هستند. تبخیر خیلی سریع منجر به همترازی ضعیف می شود. تبخیر بسیار کم ممکن است خطر آلودگی، عیوب سطحی و کاهش سرعت تولید را افزایش دهد. البته تمام این موارد به ضخامت فیلم نیز مرتبط است: ضخامت بالاتر لایه، حلال بیشتر برای تبخیر، زمان خشک شدن طولانی تر در پی دارد.

* نقش روشهای اعمال در همترازی

روش های اعمال می تواند بر همترازی تاثیر بگذارند و منجر به ایجاد عیوب سطحی شود. برخی از برس ها، غلطک ها و رولرهای مستقیم می توانند سطح رنگ ناهمواری را ایجاد کنند. همانطور که رنگ خشک می شود، این نایکنواختی ها با استفاده از وسایل تراز کردن، صاف می شوند و یک پوشش صاف محافظ، زیبا و دلپذیر ایجاد می کنند.

* مدت زمان پخت و همترازی

لولینگ به زمان نیز بستگی دارد. اگر یک پوشش در ضخامت های متفاوت اعمال شود، برای رسیدن به سطح صاف نهایی به زمان های متفاوتی نیاز دارد. بنابراین، حلالهایی که در فرمولاسیون استفاده میشوند به منظور فراهم کردن زمان برای دستیابی به همترازی فیلم رنگ مورد نظر مهم هستند. زمان لازم برای لولینگ مستقیماً با ویسکوزیته و با کشش سطحی و ضخامت لایه نسبت معکوس دارد.

چگونه لولینگ را اندازه گیری کنیم؟

همترازی را می توان در فیلمهای تر و یا خشک اندازه گیری کرد. همترازی فیلم تر به عنوان مثال، با ارزیابی توانایی “جریان پذیری” “flow-out”با استفاده از ابزاری مانند “تستر لولینگ” “leveling tester” تعیین می شود. تسترهای لولینگ مطابق با استانداردهای بین المللی تست طراحی و مهندسی شده اند. روش تست استاندارد ASTMD4062 – 11(2016) Standard Test برای تراز کردن رنگ ها به روش Draw-Down طراحی شده است.

• کشیدن رنگ مورد آزمایش بر روی یک بستر صاف (نمودار آزمایش)، ایجاد 5 جفت رگه با ضخامت های مختلف فیلم.

• قرار دادن پانل تست در حالت افقی و بررسی اینکه کدام یک از جفت رگهها به هم نزدیک میشوند.

• به طور کلی، عمق شکاف بین دو جفت رگه قابل مشاهده است،

اندازه گیری همترازی پوششهای خشک نسبت به فیلم تر مهم تر است زیرا فرآیند و حالت کاربرد (دما، رطوبت، هوا، ضخامت فیلم، رقیق بودن، اتمیزه شدن و غیره) امکان دارد نتیجه نهایی را کاملا تغییر دهد. اندازه گیری چشمی همترازی نیز بسیار مهم است، اما اندازه گیری های نوری توسط عدسی، تکرار پذیر هستند. همترازی فیلم خشک با دستگاه های اسکن موجی wave scan measurements تعیین میشود.

چگونه همترازی مورد نظر را بدست آوریم؟

عوامل تراز کننده/اصلاح کننده های جریان به فرمول های پوشش اضافه می شوند تا کشش سطحی پوشش و کشش سطحی بین پوشش و بستر را کاهش دهند و در نتیجه کیفیت ظاهری پوشش را افزایش دهند. آنها همچنین به بهینه سازی ویسکوزیته در طول فرآیند تشکیل فیلم کمک می کنند.

مکانیسم کار این افزودنی ها حذف اختلاف تنش سطحی موضعی ناشی از تبخیر حلال یا وجود ناخالصی ها در سطح فیلم رنگ است. علاوه بر این، آنها تر شدن و پخش شدن بستر را بهبود می بخشند. تر شدن کامل بستر برای تراز کردن بهینه ضروری است و در شرایطی رخ می دهد که کشش سطحی لایه زیری بزرگتر از کشش سطحی رنگ مایع باشد.

افزودنی لولینگ نویان افزون شیمی

نویان افزون شیمی اولین و تنها تولید کننده تخصص افزودنی لولینگ/همتراز کننده/ بهبود دهنده جریان پذیری تخصصی NACO-L 3077 معادل عملکردی محصول EFKA 3777 برای تمام رنگ ها و پوشش ها بر پایه حلال می باشد. افزودنی لولینگ و هم تراز کننده نویان افزون شیمی برای سیستمهای پوشش پایه حلال، برای بهبود لولینگ، جلوگیری از ایجاد حفره، دارای خاصیت تر کنندگی سطح، کمک به کف بری و هوا زدایی و عدم ایجاد ایراد در چسبندگی بین لایه ای می باشد. علاوه بر این از فلوتینگ/فلودینگ (رو افتادگی) رنگدانه های آلی در ترکیب با دی اکسید تیتانیم جلوگیری می کند.

خواص ویژه این محصول:

بهبود لولینگ (همترازی)

جلوگیری از ایجاد حفره

دارای خاصیت ترکنندگی

کمک به کف بری و هوازدایی

عدم ایجاد ایراد در چسبندگی بین لایه ها

برای مشاهده دیتا شیت و درخواست نمونه بر روی لینک زیر کلیک نمایید:

https://noyanafzon.com/portfolio/naco-l-3077/