تکنولوژی دیسپرسیون

مقدمه

در فرآیند تولید رنگها و پوششهای پایه آب می توان از دو نوع فرمولاسیون متفاوت استفاده کرد که وجه تمایز آنها در میزان پایداری بایندردر برابر نیروهای برشی و دما می باشد.

1) استفاده از رزین های محلول در آب به عنوان بایندر یا رزین پراکنده کننده ( رزین دیسپرس کننده):

رزین ها در برابر نیروهای برشی و دما پایدار هستند. بنابر این استفاده از آسیاب (mill base) امکان پذیر است. بسته به ترکیب شیمیایی رزین ها و نوع رنگدانه (پیگمنت)، استفاده از دیسپرس کننده و تر کننده (پخش کننده) ضروری نیست.

2) استفاده از امولسیون های پلیمری:

امولسیون ها معمولاً در برابر نیروهای برشی و دما پایدار نیستند بنابر این استفاده از آسیاب (mill base) امکان پذیر نیست. بنابراین ضروری است تا یک دیسپرس کننده و تر کننده (پخش کننده) به پایه آسیاب اضافه شود.

در صورتی که امکان استفاده از بایندر در پایه آسیاب وجود ندارد، دیسپرسیون و پراکندگی رنگدانه ها باید توسط عوامل دیسپرس کننده (تر کننده) در مرحله قبل انجام شود. خمیرحاصل به نام خمیررنگ یونیورسال (دو منظوره) (pigment pastes universal) شناخته میشود. این سیستم های خمیر رنگدانه در تولید رنگهای صنعتی، خودرو و پوششهای معماری پایه آب جهت تطبیق رنگ (color matching) استفاده می شوند. این محصولات نیمه آماده به منظور ساده سازی و تسریع عملیات در فرایندهای تولید رنگ استفاده می شود. در چنین حالتی خمیرهای رنگدانه باید تا حد ممکن با طیف وسیعی از سیستم های رنگ سازگار باشند.

به عنوان مثال اجزای چنین سیستم های تولیدی عبارتند از:

- سیستم های خمیر رنگدانه (تینت کننده ها) (Tinters)

- تقویت کننده حاوی رنگهای پایه (Extender)

- پوشش های شفاف، کلییر کوت ها (Clear Coatings)

از جمله الزامات چنین سیستم های تینت کننده می توان به موارد زیر اشاره کرد:

- ثبات ذخیره سازی: پایدار در برابر رسوب و لخته شدن (قدرت رنگ باید ثابت بماند)

- جریان پذیری: قابل پمپاژ، قابل استفاده با سیستم های دوزینگ اتوماتیک

- صرفه اقتصادی: قدرت تینت کنندگی بالا. لود پیگمنت زیاد یا استاندارد نمودن قدرت تینت کنندگی در تمام رنگهای سیستم تینت کننده.

به منظور دستیابی به الزامات ذکر شده در بالا، خواص ویژه ای در مورد خمیر رنگدانه ها ضروری است که با استفاده از افزودنی های دیسپرس کننده بدست می آید.

الزامات مورد نظر برای دیسپرس کننده ها به شرح زیر است:

- گرند دهی مناسب: زمان دیسپرسیون کوتاه، درجه گرند دهی مطلوب،

- کاهش ویسکوزیته: لود رنگدانه بالا، جریان پذیری،

- ثبات رنگدانه ها: قدرت رنگ، براقیت، ثبات سایه رنگ،

- سازگاری با رزین ها: عدم ایجاد لخته یا انعقاد، کاربرد گسترده.

اصول آسیاب کردن پیگمنت pigment grinding

پیگمنت ها

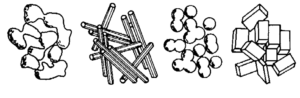

رنگدانه یا پیگمنت ذرات رنگ کننده ای هستند که در ماتریس مورد استفاده نامحلول می باشد. آنها دارای اشکال و اندازه ذرات و ساختارهای شیمیایی کاملاً متفاوت هستند. اندازه ذرات مطلوب برای بدست آوردن خواص کاربردی مناسب مانند براقیت، استحکام رنگ و پایداری باید در محدوده طول موجهای نور مرئی باشد.

در حالت پودری، توزیع اندازه ذرات پیگمنت ها متفاوت است که ناشی از فرآیندهای تولید می باشد. اندازه ذرات حول اندازه میانگین متغییراست. علاوه بر این، رنگدانه ها با یکدیگرتجمع پیدا کرده به صورت ذرات بزرگترآگلومر در می آیند. اندازه ذرات رنگدانه های موجود در بازار بسیار بزرگتر از اندازه ایده آل می باشد.

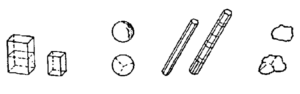

ذرات اولیه (Primary particles)

سایز و ساختارهای کریستال در طول فرایند تولید تحت تاثیر قرار می گیرند. ذرات اولیه، کریستال هایی هستند که قابلیت اتصال بالایی از طریق سطوحشان دارند و این ذرات اولیه در طول فرآیندهای آسیاب تخریب نمی شوند.

توده ها (کلوخه ها) (Aggregates)

فرایند تولید رنگدانه می تواند بر اندازه و فرم آنها تأثیر گذار باشد. توده ها ذراتی هستند که در آنها ذرات اولیه توسط سطوح خود به یکدیگر متصل می شوند در نتیجه، مساحت کلی سطح توده ها از مجموع مساحت سطح ذرات اولیه در توده ها کمتر است. از بین بردن کلوخه ها به اندازه از بین بردن ذرات اولیه در فرآیند آسیاب دشوار است.

آگلومر ها (Agglomerates)

آگلومرها در پودر رنگدانه یا در مراحل آماده سازی رنگدانه تشکیل می شوند و خیلی پایدار نیستند. آگلومرها ترکیباتی با اتصالات سست از ذرات اولیه و کلوخه ها هستند که تنها از طریق لبه ها به یکدیگر متصل بوده و بنابراین مساحت سطح کل آنها تقریباً با مساحت سطح ذرات اولیه و گلوخه های یک آگلومر برابر است. آگلومرها می توانند اندازه ذراتی تا 100 میکرومتر داشته باشد. پراکندگی و دیسپرسیون آگلومرها فرآیند اصلی در فرآیند آسیاب می باشد.

لخته یا فلوکوله (Flocculates)

لخته ها یا فلوکوله ها از ذراتی که قبلاً پراکنده شده اند و یا ذراتی که توسط بایندر ها و یا افزودنی ها تر شده اند ایجاد می شوند. بایندرها یا مواد افزودنی که روی سطوح رنگدانه جذب می شوند، می توانند باعث ایجاد برهم کنش بین ذرات شوند. لخته شدن می تواند در برابر اثرات فلوتینگ (شناوری) مفید باشد، اما در عین حال می تواند اثرات منفی بر روی براقیت و سایه رنگ داشته باشد.

فرآیند دیسپرسیون (Dispersing Process)

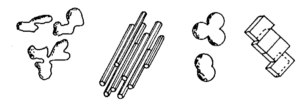

فرآیند دیسپرسیون و پراکندگی شامل سه مرحله می باشد که به طور همزمان و یا یکی پس از دیگری انجام می شود:

1. تر شدن سطوح رنگدانه

- هوا یا آبی که سطح رنگدانه را می پوشاند، با بایندرها یا عوامل تر کننده و پراکنده کننده جایگزین می شود.

2. از بین رفتن توده ها و آگلومرها

- بر اثر اعمال نیروهای مکانیکی ( نیروهای برشی) که در مرحله مایع آسیاب وجود دارند.

- برهمکنش های فیزیکی و شیمیایی: با تر شدن و ورود اجزای مایع به منافذ آگلومرها، نیروهای چسبندگی بین ذرات رنگدانه با نیروهای متقابل مولکولهای مایع (مولکولهای بایندرها، افزودنی ها، حلال ها) جایگزین می شوند. این نیروها قدرتی کمتر از نیروهای چسبندگی بین ذرات دارند. به همین دلیل، آگلومرها به راحتی از بین می روند و یا حتی توسط مایع از هم جدا شوند.

3. تثبیت دیسپرسیون

- جلوگیری از تجمع مجدد آگلومرها توسط افزودنی های دیسپرس کننده

- پیشگیری از لخته شدن و فلوکوله شدن

مکانیسم های مختلف عوامل تر کننده و دیسپرس کننده

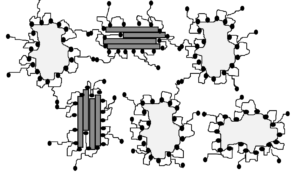

به طور کلی دو مکانیسم اصلی برای تثبیت پراکندگی ها توصیف شده است: تثبیت الکترواستاتیک و تثبیت استریک.

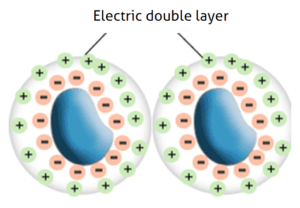

سطح خارجی پیگمنت ها توسط افزودنی ها با بار یونی مشخص پوشیده می شود و یک لایه دوگانه الکتریکی در سطح ایجاد می گردد. بدین ترتیب تمام ذرات رنگدانه به یک شکل باردار می شوند و دافعه متقابل ناشی از بارهای همنام بیشتر از نیروهای جاذبه بین رنگدانه ها است.

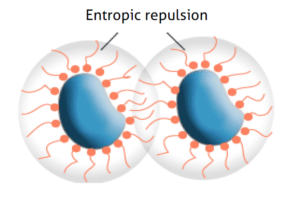

2.تثبیت استریک (ممانعت فضایی)

گروه های رنگدانه-آفین (Pigment affine) یا گروه های فعال سطح در سطح رنگدانه تجمع می یابند که دارای سر قطبی و زنجیره های پلیمری غیر قطبی هستند. دیسپرس کننده از طریق سر قطبی (ساختار فعال سطح) به سطح رنگدانه متصل شده و زنجیره های مولکولی این گروه ها به طور گسترده ای در اطراف گسترش می یابند. زنجیرها برای اینکه بتوانند آزادانه حرکت کنند به فضای خاصی نیاز دارند. با نزدیک شدن ذرات رنگدانه به یکدیگر، تحرک زنجیره های پلیمری کاهش می یابد که منجر به از دست رفتن آنتروپی شده و منجر به ایجاد نیروی دافعه می گردد.

ساختار عوامل تر کننده و دیسپرس کننده

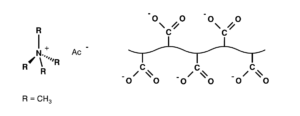

1.دیسپرس کننده ها بر پایه تثبیت الکترواستاتیک

این محصولات دیسپرس کننده حاوی گروه های مولکولی کاتیونی یا آنیونی هستند. به عنوان مثال نمک های آمونیاک چهارگانه و آلکیل پلی آمین ها (کاتیونی) یا پلی کربوکسیلیک اسیدها و مواد آلی سولفون دار (آنیونی).

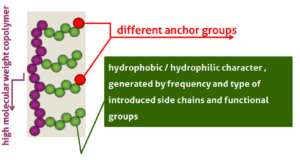

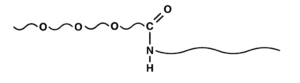

2.دیسپرس کننده ها بر پایه تثبیت استریک

این محصولات عمدتا غیر یونی هستند. گروههای آب دوست (به عنوان مثال پلی اتر) و گروههای رنگدانه آفین (به عنوان مثال گروههای آمینه) حاوی الیگومرها یا پلیمرها.

3.ترکیبی از دیسپرسیون به روش استریکی و الکترواستاتیک

دیسپرس کننده های پلیمری خواص مواد تر کننده و پراکنده کننده کلاسیک را یکپارچه کرده اند. اسکلت اصلی بارها را حمل کرده و همزمان با گروه های فعال سطح اصلاح شده است. مولکول های رنگدانه آفین، جذب سطحی رنگدانه را افزایش داده و در نتیجه کارایی را افزایش می دهند.

چگونگی تعیین مقدار بهینه مصرف دیسپرس کننده

تمام پیگمنت های مورد استفاده در رنگ ها و پوشش ها دارای اندازه ذرات و مساحت سطحی متفاوتی هستند که این ناشی از تفاوت در ساختار شیمیایی به منظور دستیابی به خواص نوری و کاربردی متفاوت می باشد. بنابراین انواع مختلف و مقادیر متفاوت دیسپرس کننده به منظور تضمین پوشش کامل سطح رنگدانه با عامل دیسپرس کننده مورد نیاز است. پوشش کامل سطح رنگدانه توسط دیسپرس کننده یکی از الزامات اساسی برای دستیابی به تثبیت ایده آل رنگدانه های دیسپرس شده است.

در دوغاب های رنگدانه پایه آب تعیین مقدار مورد نیاز عامل دیسپرس کننده در مرحله اول جهت گیری نسبتاً آسان است. هنگامی که سطح رنگدانه به طور کامل با یک دیسپرس کننده پوشیده شود ویسکوزیته دوغاب رنگدانه به حداقل مقدار خود می رسد، که از آن برای تعیین مقدار مورد نیاز دیسپرس کننده استفاده می شود.

روش آزمایشی که اغلب مورد استفاده قرار می گیرد به شرح زیر است:

-

روش A

1. تهیه دوغاب رنگدانه:

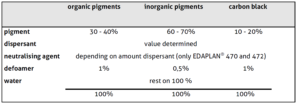

مقدار رنگدانه به گونه ای انتخاب می شود که پس از پراکندگی یک خمیر رنگدانه غیر روان تولید شود. به طور معمول مقادیر تقریباً 30% رنگدانه آلی و 70% رنگدانه معدنی برای به دست آوردن این حالت ضروری است. زمان پراکندگی در حدود 30 دقیقه است و از یک حلال و یا یک دستگاه دیسپرس کننده کمک گرفته می شود.

2. افزودن دیسپرس کننده/اندازه گیری ویسکوزیته:

دیسپرس کننده به دوغاب رنگدانه هم زده اضافه می شود. پس از افزایش و مخلوط کردن ویسکوزیته در شرایط سرعت پایین نیروهای برشی اندازه گیری می شود (به عنوان مثال با ویسکومتر بروکفیلد a Brookfield viscometer یا سیستم مخروطی و صفحه ای cone and plate system). افزایش دیسپرس کننده به سیستم باید تا بدست آمدن حداقل ویسکوزیته ادامه داده شود .

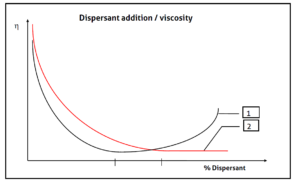

در این روش اندازه گیری، دو منحنی ویسکوزیته قابل مشاهده است:

نمودار [1] کم و بیش با عوامل دیسپرس کننده معمولی برای رنگدانه های معدنی مانند پلی فسفات ها و اسیدهای پلی کربوکسیلیک مشاهده می شود.

منحنی [2] برای دیسپرس کننده های پلیمری معمولی مشاهده می شود.

در حالت کلی، میزان دیسپرس کننده که با روش آزمایشی A تعیین می شود، بسیار کم است که از جمله دلایل آن عبارتند از:

- با این روش مقدار بهینه آسیاب نمودن به دست نمی آید، زیرا مقدار عامل دیسپرس کننده یا بایندر در طول دیسپرسیون بسیار کم است (اصول آسیاب رنگدانه ها)

- آگلومریزاسیون مجدد بلافاصله پس ازاتمام فرآیند دیسپرسیون آغاز می شود و مقدار افزودنی دیسپرس کننده یا بایندر برای تثبیت ذرات رنگدانه بسیار کم است.

بنابر این استفاده از روش B پیشنهاد می شود.

-

روش B

1- پراکنده کردن دوغاب رنگدانه توسط گوی های شیشه ای در میکسر

2- افزودن دیسپرس کننده تا دستیابی به حداقل ویسکوزیته و ادامه پراکندگی که به طور معمول تا 10 دقیقه کافی است. در بسیاری از موارد ویسکوزیته دوباره افزایش می یابد و عامل دیسپرس کننده بیشتری باید به دوغاب اضافه شود. این روش تا زمانی ادامه می یابد که حداقل ویسکوزیته ثابت و مشخص بدست آید.

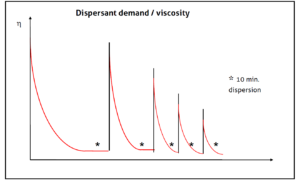

نمودار زیر منحنی ویسکوزیته معمولی/میزان مورد نیاز دیسپرس کننده های پلیمری را نشان می دهد:

مقدار ویسکوزیته پس از هر بار افزودن دیسپرس کننده به حداقل کاهش می یابد، اما مقدار آن پس از زمان دیسپرسیون طولانی تر دوباره افزایش می یابد. ویسکوزیته را می توان به صورت گام به گام کاهش داد تا هیچ افزایش نهایی ویسکوزیته مشاهده نشود. مقادیر عامل دیسپرس کننده بدست آمده با این روش، برای اندازه ذرات بدست آمده، پایداری در برابر آگلومریزاسون مجدد و پایداری دیسپرس کننده های جذب شده بر روی سطح رنگدانه، مشخص کننده نیست

روشهای آزمایش برای بررسی کیفیت پراکندگی رنگدانه

به منظور تعیین کیفیت دیسپرسیون با در نظر گرفتن اندازه ذرات، پایداری دیسپرسیون و پایداری دیسپرس کننده های جذب شده، می توان از روش آزمایش زیر استفاده کرد:

1. تعیین مقدار مورد نیاز دیسپرس کننده:

- مقدار دقیق عامل پراکندگی به روش B که در بالا ذکر شد تعیین می شود.

2. تهیه خمیر رنگدانه با استفاده از فرمول زیر:

خمیرهای رنگدانه با مقدار دیسپرس کننده که به این ترتیب تعیین می شود، آماده می گردد. علاوه بر این، خمیرها با مقادیردیسپرس کننده 10% کمتر و 10% بیشتر از مقدار بهینه تهیه می شوند تا مقدار تعیین شده در آماده سازی خمیر رنگدانه ثابت شود.

فرآیند دیسپرسیون را در میکسر به همراه گوی های شیشه ای انجام می شود (به منظور بدست آوردن مقادیر قابل مقایسه همیشه باید از یک دستگاه و روش استفاده شود). نسبت خمیر رنگدانه به دانه های شیشه ای برابر با 1: 1.5% و زمان دیسپرسیون: 30 – 60 دقیقه می باشد.

پس از اتمام آسیاب کلییر کوت ها (clear coatings) با خمیر تهیه شده تینت شده و سپس بر روی سطح شیشه ای اعمال میگردند.

نسبت رنگدانه به بایندر برای کلییر کوت (رنگدانه: بایندر)

رنگدانه های معدنی: 20 تا 30%

رنگدانه های آلی: 10 – 15%

کربن بلک (دوده): 5 – 10%

ارزیابی دیسپرسیون

به منظور تعیین و مقایسه کیفیت عامل دیسپرس کننده و دیسپرسیون می توان روشهای آزمایش زیر را انجام داد.

- اندازه گیری براقیت Gloss و کدری Haze = بررسی مقایسه ای اندازه ذرات

- سایه رنگ Color Shade ، قدرت رنگ Color Strength = اندازه ذرات، تغییرات رنگ ناشی از واکنش شیمیایی دیسپرس کننده و رنگدانه. تغییر اندازه یا ساختار ذرات اولیه

- تست مالش Rub-Out = آگلومریزاسیون مجدد، فولکولاسیون، فلودینگ/ فلوتینگ

- روشهای مختلف اعمال رنگ (استفاده از غلطک، اسپری کردن)= آگلومریزاسیون مجدد، فولکولاسیون

- شفافیت یا قدرت پوشانندگی= کوچک بودن اندازه ذرات بعد از آسیاب

- اندازه گیری ویسکوزینه= پروفایل رئولوژیکی، جریان پذیری