مکانیسم دیسپرسیون در رنگ به چه شکل هست؟

ترکردن و مرطوب کردن ذرات رنگدانه برای توزیع ریز و یکنواخت آنها در محمل مایع ضروری است. هوای محبوس شده در پودر رنگدانه ها باید کاملاً برداشته وحذف شود و ذرات رنگدانه کاملاً توسط محیط مایع احاطه شود. افزودنی های مرطوب کننده را می توان به عنوان موادی تعریف کرد که برای کاهش زاویه تماس بین رنگدانه و بایندر استفاده می شوند و در نتیجه سرعت نفوذ مایع به داخل ساختار آگلومرها را تسریع می کنند. کشش سطحی بالا و در عین حال زاویه تماس کم در کنار هم امکان پذیر نیست. در عمل، افزودنی های مرطوب کننده برای کاهش کشش سطحی استفاده می شود تا زاویه تماس نزدیک به صفر شود (از مقادیر کشش سطح پایین تر باید خودداری شود).

ویژگی این مواد ساختار سورفکتانت آنهاست: ساختاری قطبی و آب دوست، به همراه عناصر ساختاری غیر قطبی و آبگریز در یک مولکول با هم ترکیب می شوند. به دلیل همین ساختار، چنین ترکیباتی فعال کننده بین سطح هستند. به عنوان مثال افزودنی های مرطوب کننده به عنوان رابط رنگدانه/بایندر می باشند. بخش غیر قطبی، توسط زنجیره های هیدروکربن نشان داده می شود. از نظر ساختار شیمیایی، افزودنی های مرطوب کننده و دیسپرس کننده را با توجه به اینکه بخش قطبی در مولکول چگونه ترکیب شده است، می توان به دو دسته یونی یا غیر یونی طبقه بندی کرد.

ساختارهای فعال سطح (یونی یا غیر یونی) می توانند به طور موثر به محل تماس رنگدانه/بایندر نفوذ کرده و عملکرد خود را در این نقش انجام دهند. برای اینکه مایع، جامد را مرطوب کند، کشش سطحی مایع باید کمتر از ماده جامد باشد. مایعی با کشش سطح پایین، رنگدانه ها را بهتر از مایعات با کشش سطحی بالاتر خیس و مرطوب می کند. بنابراین ماده افزودنی که باعث تر شدن می شود باید در درجه اول کشش سطحی مایع را کاهش دهد.

با این حال، افزودن مواد مرطوب کننده و دیسپرس کننده تنها باعث کاهش کشش سطحی مایع نمی شود بلکه از آنجایی که گروه های کشنده (جذب کننده) رنگدانه ای آنها باعث جذب آنها روی سطح رنگدانه ها می شود، سطح مرزی را نیز تغییر می دهند و کشش سطحی دیگر بین رنگدانه و مایع نیست بلکه بین ماده افزودنی و مایع مطرح می باشد. افزودنی های مرطوب کننده و دیسپرس کننده باعث کاهش کشش سطحی مایع و کشش سطحی بین رنگدانه و مایع می شوند.

مواد افزودنی دیسپرس کننده (پراکنده کننده) برای تثبیت حالت بدست آمده پس از آسیاب رنگدانه (توزیع خوب ذرات رنگدانه در محلول رزین) برای مدت زمان طولانی، به منظور جلوگیری از لخته شدن رنگدانه ها، مورد نیاز است. به طوری کلی دیسپرس شدن به دو روش انجام می شود:

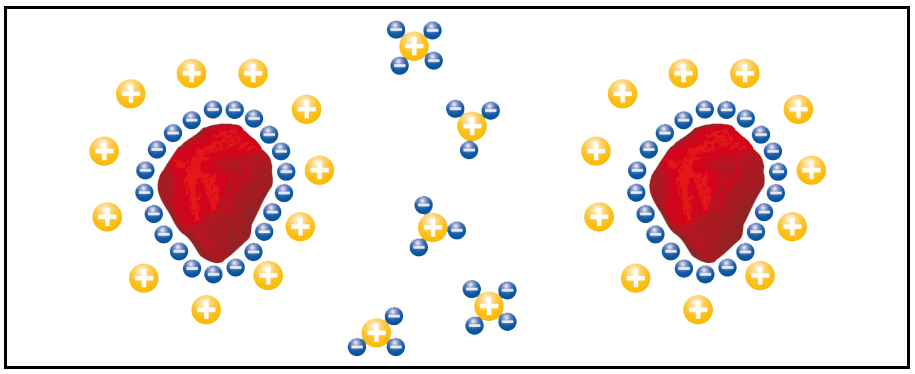

1- تثبیت الکترواستاتیک

دافعه الکترواستاتیک عامل اصلی پایداری میباشد و تمام ذرات رنگدانه بار الکتریکی مشابه داشته وبنابراین یکدیگر را دفع می کنند. مولکول های دیسپرس کننده که قادر به تثبیت الکترواستاتیک هستند، به طور کلی پلیمرهای آلی هستند که واحد تکرارشونده در آنها به راحتی در pH رنگ مورد نظر باردار میگردد. این ساختارهای باردار می توانند به سطوح ذرات رنگدانه متصل شده و بین آنها دافعه ایجاد کنند، در نتیجه باعث پراکندگی رنگدانه می شوند. هنگامی که دو ذره به یکدیگر نزدیک می شوند، لایه های دوتایی اطراف آنها بر روی یکدیگر تأثیر می گذارند. بار الکتریکی مخالف، باعث جذب دو ذره به یکدیگر می شود و بارهای مشابه باعث دفع دو ذره میگردد. مواد افزودنی می توانند بار سطحی ذرات رنگدانه را تحت تأثیر قرار دهند و با ایجاد بارهای سطحی قوی، پتانسیل دافعه بالایی ایجاد کرده و در نتیجه لخته سازی را سرکوب کنند. پلی الکترولیت ها (محصولاتی با شارژ الکتریکی بالا) به ویژه، به عنوان دیسپرس کننده هایی که به این روش عمل می کنند مناسب هستند. ساختار پلیمری آنها را قادر می سازد تا به راحتی و به طور پایدار روی سطح رنگدانه جذب شوند، و بسیاری از گروه های یونی آنها بارهای سطحی قابل توجهی ایجاد می کند.

این نوع تثبیت اساساً به سیستمهای آبی محدود می شود، زیرا فقط در اینجا (با توجه به ثابت دی الکتریک زیاد آب) می توان بار کافی و قوی تولید کرد. در اصل، این مکانیزم در حلالهای آلی نیز عمل می کند، با این وجود بارهای سطحی بسیار کمتر است، یعنی ضخامت لایه دوتایی الکتریکی بطور قابل توجهی کاهش می یابد و معمولاً برای جلوگیری از لخته شدن در اکثر موارد کافی نیست.

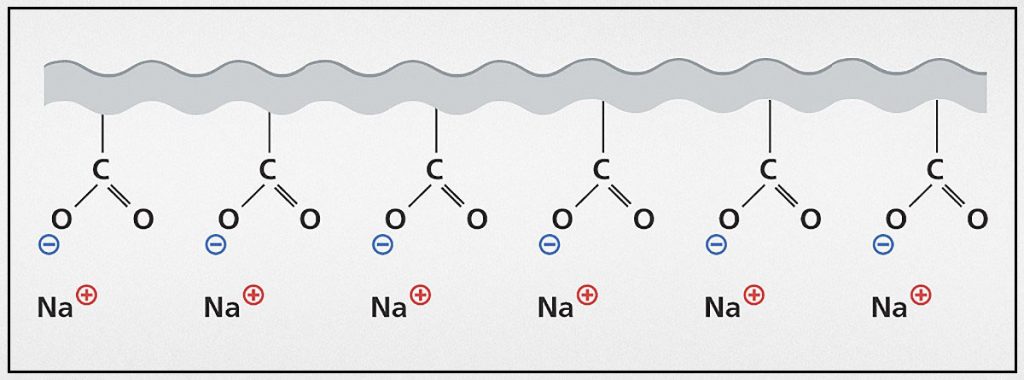

در کنار ثابت دی الکتریک، غلظت یون و بیش از همه، ظرفیت یون ها نیز تأثیر زیادی روی لایه دوگانه الکتریکی دارند. غلظت های یون بالا و یون های چند ظرفیتی (حتی در غلظت کم) می توانند به طور قابل توجهی باعث تضعیف و حتی از بین رفتن کامل تثبیت و پایداری شوند. افزودنیهای دیسپرس کننده استاندارد مورد استفاده در صنایع پوشش که از اثرات الکترواستاتیک استفاده می کنند، عموما پلی فسفاتها و پلی اکریلاتها به عنوان نمک پتاسیم، سدیم یا آمونیوم هستند. با استفاده از این پلیمرها، در کنار تأثیر بر بارالکتریکی، در برخی موارد (بسته به ساختار پلیمر) می توان سهمی در ایجاد پایداری با استفاده از اثرات فضایی مشاهده کرد. ساختار پلی اکریلات ها به ساختار بایندرها شباهت دارد، بنابراین بر روی فیلم های خشک کمتر از پلی فسفات ها تأثیر می گذارد. فسفاتها این مزیت را دارند که همچنین برای شلاته کردن یونهای چند ظرفیتی (به عنوان مثال کلسیم) در سیستم و از بین بردن تأثیر منفی این یونها در مکانیسم تثبیت ایده آل هستند.

مواد افزودنی دیسپرس کننده از این نوع طی دهه ها با موفقیت در رنگ های امولسیونی آبی استفاده شده و امروزه نیز با موفقیت مورد استفاده قرار می گیرد. مواد افزودنی دیسپرس کننده بر پایه پلی الکترولیت برای سیستم های آبی، مواد افزودنی دیسپرس کننده خالص هستند و تقریباً هیچ خاصیتی برای خیساندن رنگدانه ندارند. بنابراین، اگر قرار است خیس شدن رنگدانه ها نیز بهبود یابد، باید آنها را با مواد افزودنی مرطوب کننده مناسب ترکیب نمود.

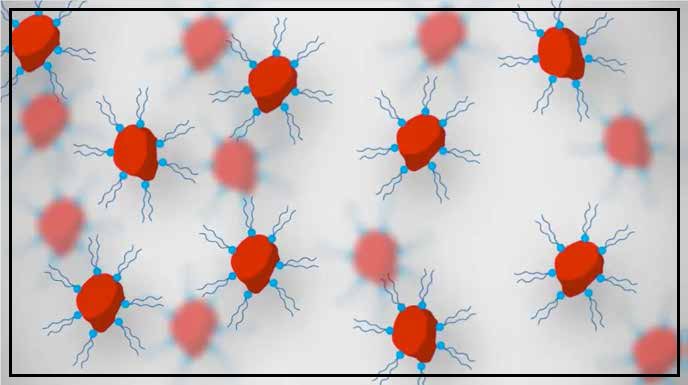

2- ممانعت فضایی

به جای استفاده از بار الکتریکی و نیروی دافعه الکتروستاتیکی، می توان با استفاده از پوشش های پلیمری جذب شده روی سطح، از طریق ایجاد ممانعت فضایی، دافعه ای بین ذرات ایجاد و آنها را پراکنده کرد. مولکول های دیسپرس کننده استریک دارای سر قطبی و زنجیره های پلیمری غیر قطبی هستند. تاثیر دیسپرس کننده با دو فاکتور بررسی میگردد: جذب گروه قطبی آن به سطح پیگمنت و رفتار زنجیر غیر قطبی آن در اطراف ذره. در این حالت، دیسپرس کننده از طریق سر قطبی (ساختار فعال سطح) به سطح رنگدانه متصل شده و از طریق زنجیرهای غیر قطبی به سمت رزین گسترش یافته و ایجاد ممانعت فضایی پوسته ضخیمی در اطراف ذره رنگدانه (پیگمنت) ایجاد می کند. به دلایل ترمودینامیکی، پوسته های ذرات مختلف نمی توانند در هم نفوذ کنند و بنابراین از نزدیک شدن ذرات به یکدیگر جلوگیری می شود. همچنین با افزایش غلظت پلیمر در منطقه همپوشانی شده و افزایش فشار اسمزی باعث انتقال حلال به این ناحیه می شود که این نیز باعث جدایی ذرات رنگدانه از یکدیگر می شوند.

افزودنیهای مناسب معمولاً دارای دو ویژگی ساختاری عمومی هستند: اولاً، چنین محصولاتی حاوی یک یا چند گروه فعال سطح یا به اصطلاح “رنگدانه-آفین” – گروههای لنگر یا گروههای چسبنده هستند – که بر روی سطح رنگدانه یا پیگمنت جذب میگردند. ثانیاً، چنین محصولاتی حاوی زنجیره های سازگار با بایندر هستند که پس از جذب ماده افزودنی بر روی سطح رنگدانه، تا آنجا که ممکن است در اطراف رنگدانه در محلول بایندر گسترش می یابند. این لایه از مولکول های دیسپرس جذب شده با زنجیره های پلیمری برجسته باعث ایجاد اثر تثبیت کننده ای می شود که در بالا توضیح داده شد و در نتیجه دیسپرسیون رنگدانه ها است. همچنین با توجه به اینکه پلیمرهای اتصال دهنده بایندر پوشش با بخشهای پلیمری ماده افزودنی برهم کنش دارند، این اثر بیشتر تشدید می شود و می تواند لایه جذب را تقویت کند.

برای اطمینان از یک دیسپرسیون موثر، پوشش ایجاد شده توسط ماده افزودنی اطراف ذرات رنگدانه باید تا حد ممکن ضخیم باشد (ضخامت بیش از حدود 10 نانومتر به طور کلی کافی شناخته می شود). این بدان معنی است که بخشهای پلیمری ماده افزودنی باید تا حد ممکن زیاد حل شوند، یعنی باید سازگاری خوبی با محلول رزین اطراف داشته باشند. اگر سازگاری ضعیفی بین رزین و بخش پلیمری دیسپرس کننده وجود داشته باشد، بخشهای پلیمری در هم جمع شده و روی سطح رنگدانه به خوبی قرار نمی گیرند و ثبات در برابر لخته سازی دشوار خواهد شد. بنابراین هنگام انتخاب افزودنی برای یک سیستم خاص، لازم است که سازگاری ما بین افزودنی و رزین در نظر گرفته شود.

در صورت سازگاری مناسب مکانیسم تثبیت استریک و ممانعت فضایی می تواند هم برای سیستم های آبی و هم غیر آبی (حلالی) اعمال شود. در حالی که تثبیت کننده الکترواستاتیک عملاً فقط در سیستم های آبی عمل می کند. (این محدودیت برای تثبیت فضایی اعمال نمی شود).

برگرفته از وبسایت شرکت BYK آلمان