جلوگیری از شناور شدن (فلوتینگ)

فرمولاسیون های پوشش تجاری به ندرت حاوی تنها یک نوع پیگمنت می باشند و معمولاً ترکیبی از دو یا چند پیگمنت متفاوت هستند. البته، تمام رنگدانه های موجود در این سیستم ها نیز باید خوب مرطوب و دیسپرس شوند. در حالت ایده آل، همه رنگدانه ها به طور مساوی در کل فیلم پوشش پخش می شوند. اما اگر رنگدانه ها از یکدیگر جدا شوند، می تواند باعث تغییر رنگ پوشش شود. این نقص به عنوان “فلوتینگ یا شناوری” (floating) شناخته می شود.

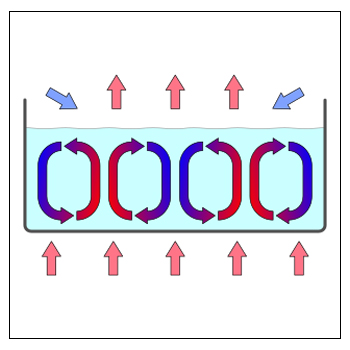

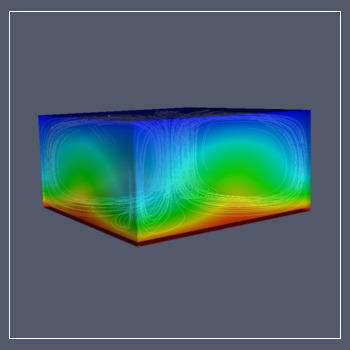

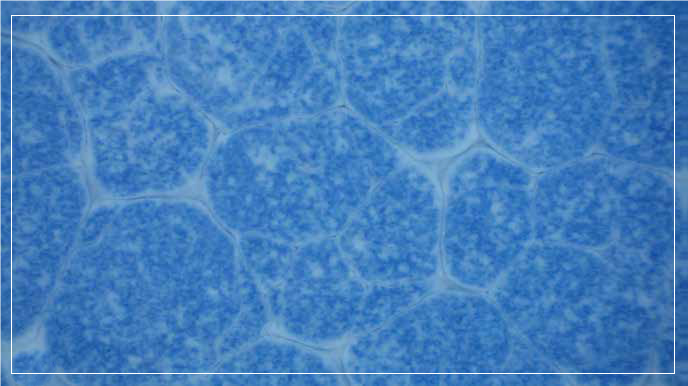

یکی از دلایل جدا شدن رنگدانه ها از یکدیگر و فلوتینگ، اثرات جریان در فیلم پوشش خشک است. از انجایی که حلال باید از لایه های زیرین پوشش به سطح انتقال داده شود، تبخیر باعث می شود که چگالی مواد باقیمانده افزایش یافته و حلال دوباره به پایین کشیده شود. علاوه بر این، تبخیر باعث ایجاد اثرات خنک کننده و تغییرات کشش سطحی می شود. همه اینها منجر به ایجاد جریانهای گردابی می شود که خود را به شکل سلولهای شش ضلعی کم و بیش برابر (به اصطلاح سلولهای بنارد Bénard ) تنظیم می کنند.

در مرکز سلولهای بنارد، مواد پوشش به سمت بالا حرکت نموده و در سطح پخش می شود، سپس در امتداد مرزهای سلول به سمت پایین جریان می یابد. این جریانهای سلولی مدتهاست که شناخته شده اند – نه فقط در پوشش ها – بلکه در هر فیلم پوشش مایع (حتی موارد بدون پیگمنت) وجود دارد.

در یک سیستم حاوی پیگمنت، رنگدانه ها نیز در این جریان های گردابی شرکت می کنند و به شرط اینکه حرکت رنگدانه های مختلف مشابه باشد، آنها نیز به روشی کاملاً مشابه به داخل جریان های گردابی منتقل می شوند و جدا نخواهند شد. اما در صورتی که، حرکت رنگدانه ها بطور قابل توجهی متفاوت باشد، رفتار انتقال نیز متفاوت بوده که می تواند منجر به جدایی شود. تفاوت در تحرک رنگدانه ها اغلب دلیل اصلی عدم توزیع یکنواخت رنگدانه ها می باشد.

هنگامی که حلال ها از یک لایه پوشش خشک تبخیر می شوند، جریان های گردابی (سلول هایBénard) تشکیل می شوند. چنین حرکاتی اختلافات اندکی در دما، چگالی و کشش سطحی ایجاد می کند. رنگدانه ها نیز درگیر این حرکات شده و تفاوت در حرکت و انتقال رنگدانه ها می تواند باعث جدا شدن رنگدانه شود که این مشکل را می توان از طریق ایجاد لخته کنترل شده به کمک مواد افزودنی مرطوب کننده و دیسپرس کننده متعادل کرد.

جدایی افقی (فلوتینگ)

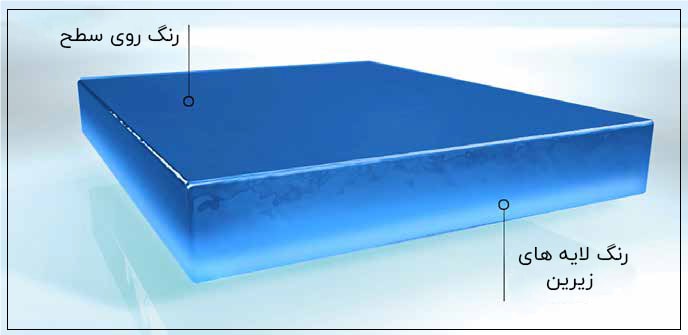

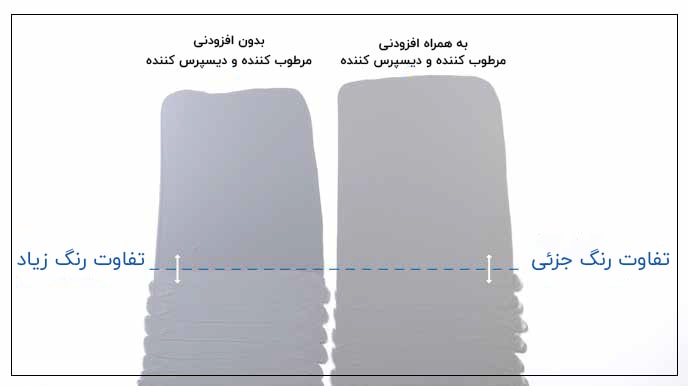

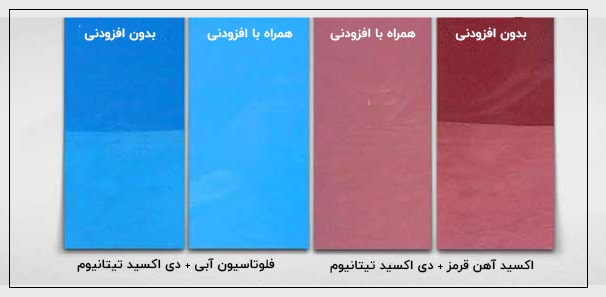

در جدایی افقی یا همان فلوتینگ (floating) یک نوع ازپیگمنت روی سطح قرار گرفته و تغلیظ میگردد. در این حالت فیلم پوشش، فام یکنواختی روی سطح دارد (که البته رنگ اصلی ترکیب رنگدانه ها در فرمولاسیون اصلی نیست). این ایراد با انجام آزمون سایش قابل مشاهده خواهد شد. این آزمون شامل سایش ناحیه کوچکی از فیلم پوشش مرطوب با انگشت است که ترکیبی همگن از رنگدانه های مختلف در این قسمت ایجاد شده و تفاوت رنگی بین ناحیه ساییده شده و پوشش اطراف مشهود می شود. این اختلاف رنگ را می توان به عنوان ΔE اندازه گیری کرد به عنوان یک معیار کیفیت استفاده کرد.

چگونه از فلوتاسیون جلوگیری کنیم؟

برای جلوگیری از ایجاد ایراد فلوتاسیون، باید بر تحرک رنگدانه ها تأثیر بگذاریم و حرکات انواع مختلف رنگدانه را تا حد ممکن یکسان کنیم، که یک راه استفاده از لخته سازی کنترل شده است. افزودنی های لخته ساز، پیگمنت های مختلف را با هم در لخته ها درگیر نموده و تحرک آنها را تنظیم می کنند. بنابراین لخته سازی هدفمند انواع مختلف رنگدانه ها، از جدایی آنها جلوگیری می کند. البته لازم به ذکر است که به دلیل کاهش احتمالی براقیت و استفاده نامطلوب از رنگدانه ها، لخته سازی – حتی در موارد کنترل شده – در بسیاری از سیستم های پوشش سطحی، به ویژه سیستم های با کیفیت بالا، زیاد مورد توجه نیست.

اثبات شده است که با توجه به عملکرد مثبت مواد افزودنی مرطوب کننده و دیسپرس کننده پلیمری، این روش در متعادل سازی تحرک پیگمنت ها می توانند راه حل مناسبی به شمار بیاید. همچنین در عین حال به طور همزمان دیسپرسیون کامل رنگدانه ها را نیزمیسر می سازند. با توجه به برهم کنش افزودنیهای پلیمری جذب شده با محلول رزین، ذرات رنگدانه دیسپرس شده کاملاً در سیستم رزین تثبیت شده و تحرک آنها کاهش می یابد. بدین ترتیب فلوتاسیون حتی در حضور پیگمنت های آلی کوچکتر، و رنگدانه های معدنی بزرگتر، از بین میرود زیرا همه رنگدانه ها از تحرک مشابهی برخوردار هستند.

در سیستم های غیر آبی، بارهای الکتریکی سطحی رنگدانه ها معمولاً به قدری ضعیف هستند که نقش عمده ای در تثبیت رنگدانه ها در برابر لخته شدن ندارند. بلعکس بارهای رنگدانه ها می توانند تأثیرات منفی بر پایداری مخلوط رنگدانه ها و همچنین فلوتینگ داشته باشد. بار حمل شده توسط یک رنگدانه نه تنها به خود رنگدانه بلکه به محلول رزین نیز بستگی دارد: رنگدانه ای که در رزین های مختلف آسیاب شده باشد می تواند بارهای مختلفی را داشته باشد. همینطور رنگدانه های مختلفی که در یک رزین آسیاب می شوند نیز می توانند بارهای مختلفی را نشان دهند. بدیهی است که فلوتاسیون شدید هنگامی رخ میدهد که رنگدانه ها با بارهای مختلف در یک پوشش وجود داشته باشد.

در عمل توجه به این نکته مهم است که بار رنگدانه نیز می تواند تحت تأثیر ماده افزودنی دیسپرس کننده مورد استفاده قرار گیرد: برخی از افزودنی های پلیمری قادر به تعادل بخشیدن بار ذرات رنگدانه با بار متفاوت با بار الکتریکی خود هستند. این افزودنی ها یک اثر تثبیت کننده مضاعف را ایجاد می کنند: افزودنی پلیمری نه تنها تحرک رنگدانه های مختلف را تعادل می بخشد (علاوه بر ایجاد ثبات استریک و ممانعت فضایی)، بلکه با ایجاد بار سطحی یکسان بر روی تمام رنگدانه ها از هرگونه بی ثباتی به دلیل اختلاف بار جلوگیری می کنند .

نویان افزون شیمی به عنوان تنها تولید کننده تخصصی افزودنی دیسپرس کننده تر کننده برای جلوگیری از فلوتاسیون،

با کدهای NACO-DS 1065 s ، NACO-DS 1060 s، NACO-DS 1022 s ،NACO-DS 1013 s برای تمام رنگ ها و پوشش ها بر پایه حلال، از شما بابت صرف وقت جهت مطالعه این مقاله تشکر مینماید.

برگرفته از وبسایت BYK آلمان